§ 21. Сутнасць працэсу гарачай штампоўкі і вобласць яе ўжывання

У адрозненне ад вольнага кавання, калі дэфармацыя металу на плоскіх байках адбываецца ў розных кірунках, пры штампоўцы плынь металу абмежавана сценкамі працоўнай паражніны (раўчука) штампу і адбываецца па зададзеных кірунках да . . Пры гэтым форма і памеры раўчука штампа цалкам вызначаюць канфігурацыю выраблянага пакавання. Штампы па канструкцыі могуць быць аднаручкавымі - для дэталяў простай формы, і шматручьевымі - для складаных.

Для выраба паковак метадамі гарачай аб'ёмнай штампоўкі ўжываюць штамповачныя молаты, кривошипные ковачна-штамповачныя прэсы, фракцыйныя прэсы, гарызантальна-ковачныя машыны, ратацыйна-ковачныя машыны, ковачныя вальцы. На выбар таго ці іншага абсталявання для штампоўкі ўплываюць форма і памеры якая вырабляецца пакоўкі, яе матэрыял, серыйнасць вытворчасці, патрабаваная дакладнасць памераў і іншыя фактары. У шэрагу выпадкаў мэтазгодна ўжываць камбінаваны працэс штампоўкі на розных выглядах абсталявання, напрыклад штампоўку каленчатага вала аўтамабільнага рухавіка вырабляюць на штамповачным молаце, а наступную штампоўку фланца на канцы вала выконваюць на гарызантальна-ковачнай машыне. Часта камбінуюць папярэдняе формаўтварэнне нарыхтоўкі на ковочных вальцах з наступнай штампоўкай яе на кривошипном прэсе.

Гарачая штампоўка ў параўнанні з каваннем валодае побач пераваг. Да іх ставяцца: высокая прадукцыйнасць, у дзясяткі разоў якая перавышае прадукцыйнасць вольнага кавання, аднастайнасць і дакладнасць атрымоўваных паковак; высокая якасць паверхні штампаваных паковак, што дазваляе апрацоўваць іх толькі ў месцах спалучэнняў з іншымі дэталямі; магчымасць атрымання паковак вельмі складанай канфігурацыі, з мінімальнымі напускамі металу. Укараненне гарачай штампоўкі замест кавання забяспечвае масавы выпуск таннай прадукцыі дзякуючы значнаму зніжэнню выдатку металу на пакоўкі і працаёмкасці іх наступнай апрацоўкі.

Да недахопаў штампоўкі ставяцца: адносна невялікая маса паковак (звычайна да 200 - 300 кг) і высокі кошт штампаў, якія ў адрозненне ад універсальных кавальскіх прылад з'яўляюцца спецыялізаванай прыладай, прыдатным для выраба толькі аднаго вызначанага пакавання. Таму ўжыванне штампоўкі эканамічна выгодна толькі пры серыйнай ці масавай вытворчасці. Гарачую аб'ёмную штампоўку ўжываюць у машынабудаванні і іншых галінах прамысловасці для выраба складаных па форме нарыхтовак адказных дэталяў машын са сталі і каляровых сплаваў.

Пасля штампоўкі пакоўкі падвяргаюць аздобным аперацыям: абразанні аблоя і зачыстцы задзірын, праўцы і каліброўцы, ачыстцы паверхні.

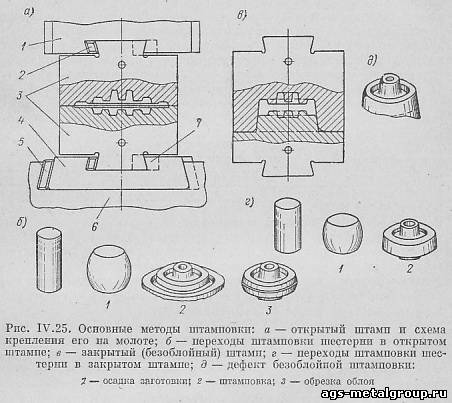

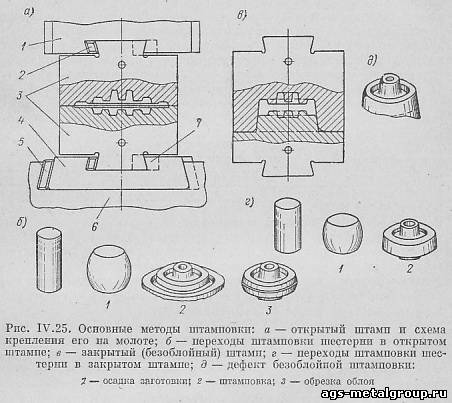

Аблоем завуць некаторы лішак металу ў зыходнай нарыхтоўцы, які выцясняецца ў заключнай фазе працэсу штампоўкі ў аблойную канаўку, якая складаецца з вузкага зазору - мастка і пашыранай часткі - крамы (мал. IV.25,а). Ужываюць два асноўных метаду штампоўкі: у адчыненых штампах, з адукацыяй аблоя, і ў зачыненых штампах - бязлайную.

Адкрытым называюць штамп, з працоўнай паражніны якога аблой мае выхад у аблойную канаўку, размешчаную па перыметры ручая штампа (мал. IV.25,а). Такі штамп складаецца з двух частак (палавін) 3 - верхняй і ніжняй. Верхняя частка пасродкам хваставіка (у выглядзе ластаўчына хваста) і сталёвага кліну 2 мацуецца ў пазе бабы 1-штамповачнага молата і пры працы молата наносіць удары па нагрэтай нарыхтоўцы, усталёўванай абцугамі ў раўчук ніжняй, нерухомай паловы штампа. Ніжняя частка штампа мацуецца клінам у штампатрымальніку 4 (пераходнай сталёвай падушцы), а апошні таксама пасродкам кліну 5 - у пазе шабота 6 молата. Зрушэнне штампаў у долевым кірунку папярэджваецца сталёвымі сухарамі (шпонкамі) 7.

Які ўтвараецца пры штампоўцы аблой абцяжарвае выцясненне металу вонкі з раўчука штампа, бо шчыліна канаўкі ў мастку вузкая (2 - 5 мм). Пры гэтым ціск металу ў паражніны штампа падвышаецца і ён змушаны запаўняць увесь складаны яе рэльеф, забяспечваючы добрае формаўтварэнне пакоўкі. Адыход металу ў аблой складае ў сярэднім 10 - 20% ад масы пакоўкі. Пераходы штампоўкі пакоўкі шасцярні ў адкрытым штампе прыведзены на мал. IV.25,б.

Метад штампоўкі ў адкрытых штампах на молатах і прэсах з'яўляецца найболей распаўсюджаным і ўніверсальным, бо ён ужывальны для выраба паковак як простай, так і вельмі складанай формы (шатуноў, крыжавін, каленчатых валаў і інш.).

3акрытым, або безаблойным, называюць штамп, паражніну якога не мае выхаду для лішку металу (мал. IV.25,6). У адрозненне ад адкрытых штампаў, якія маюць паверхню раздыма ў выглядзе плоскасці, зачыненыя штампы маюць раз'ём па складанай паверхні з накіроўвалым замкам, якія забяспечваюць дакладнае саўдар палоў штампа ў канцы працэсу штампоўкі. Пры гэтым выступ ніжняй часткі штампа пры апошніх ударах молата замыкае працоўную паражніну, размешчаную ў асноўным у верхняй частцы штампа, закрываючы выхад металу з раўчука штампа (мал. IV.25, у).

Безблайная штампоўка забяспечвае зніжэнне выдатку металу да 20% і эканомію на выдатках, звязаных з абразаннем аблоя. Пераходы штампоўкі пакоўкі той жа шасцярні ў закрытым штампе прыведзены на мал. IV.25,г.

Аднак зачыненыя штампы для дэталяў складанай формы канструктыўна цяжка выканальныя, дарогі ў вырабе і хутка выходзяць з ладу. Акрамя таго, ужыванне бязбольнай штампоўкі патрабуе дакладнага рэзання нарыхтоўкі па аб'ёме (масе), падвышанай уважлівасці штампоўшчыкаў і дакладнай усталёўкі нарыхтоўкі па цэнтры раўчука штампа, інакш магчымы шлюб па аднабаковым кантавым задзірыну і незапаўненню формы штампа (мал. IV.25,

У якасці зыходнага матэрыялу пры гарачай штампоўцы ў адчыненых і зачыненых штампах ужываюць звычайна сталёвы пракат круглага і квадратнага профіля або прэсаваныя пруткі з каляровых металаў і сплаваў.

Масу зыходнай нарыхтоўкі G з пры штампоўцы ў адкрытых штампах вызначаюць па формуле G з = G шп + G y+ G o , дзе G шп - маса штампаванай пакоўкі; G y - маса чаду пры нагрэве; G o - маса аблоя.

Масу штампаванай пакоўкі G шп вызначаюць па яе аб'ёме V шп , падлічаным па намінальных памерах чарцяжа пакоўкі (з улікам прыпускаў і напускаў металу) G шп = V шпу , дзе у - шчыльнасць металу ў г/см³.

Масу чаду G y прымаюць пры палымяным нагрэве роўнай 3% ад G шп , а пры электранагрэве токамі высокай частаты або кантактным - 0,5% ад G шп .

Масу аблоя G o арыенціровачна вызначаюць па формуле Go = nyfoS, дзе n = 0,5 ÷ 0,8 - каэфіцыент запаўнення аблайной канаўкі металам; fo - папярочны перасек абломнай канаўкі ў см² (выбіраецца па табліцы даведніка ў залежнасці ад вагі пакоўкі); S - перыметр пакоўкі ў плоскасці раздыма штампаў у гл.

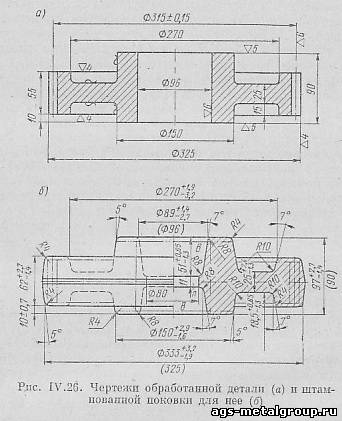

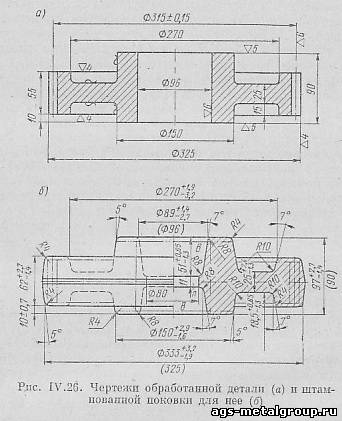

Чарцёж штампаванай пакоўкі з'яўляецца асноўным тэхналагічным дакументам, вызначальным канфігурацыю і памеры пакоўкі пасля штампоўкі. Па ім праектуюць ковачны, абразны і праколачны штампы, а таксама прымаюць гатовую прадукцыю кантралёры АТК. Чарцёж штампаванай пакоўкі (мал. IV.26,6) распрацоўваюць па чарцяжы гатовай дэталі (мал. IV, 26, а) у адпаведнасці з прынятым тэхналагічным працэсам штампоўкі.

Пры праектаванні дэталі, вызначанай да выраба гарачай штампоўкай, і складанні яе працоўнага чарцяжа канструктар павінен нароўні з эксплуатацыйнымі патрабаваннямі да дэталі ўлічваць і тэхналагічныя патрабаванні да яе канструкцыі, якія забяспечваюць магчымасць выраба дэталі штампоўкай.

Асноўныя патрабаванні тэхналагічнасці канструкцыі для гарачаштампаваных дэталяў, звычайна не апрацоўваных кругам, зводзяцца да правільнага выбару плоскасці раздыма штампа, прызначэнню штамповачных ухілаў і напускаў металу на паверхнях пакоўкі, перпендыкулярных да гэтай плоскасці, выбару допускаў на памеры і пераходных радыусаў закругленняў. Даста 7505 - 55. Штамповочные ўхілы (5 - 7°, мал. IV.26,б) некалькі раскрываюць ручаі (паражніны) у бок плоскасці раздыма, што палягчае выдаленне пакоўкі з штампа. Пераходныя радыусы закругленняў (R4 - R10 мм) дазваляюць забяспечыць лепшую плынь металу ў штампе і спрыяюць падвышэнню трываласці і ўстойлівасці штампаў.

Пры штампоўцы ў ковочных штампах на молатах і прэсах немагчыма атрыманне скразных адтулін у пакоўках. Таму іх замяняюць сустрэчнымі выманнямі - фастрыгамі ў (гл. мал. IV. 26,б), паміж якімі застаецца нятоўстая плёнка і, якая выдаляецца праколкай пры абразанні аблоя пасля штампоўкі.

Канструктар павінен ведаць і пра тое, што спрыяльнае для трываласці і зносаўстойлівасці дэталі размяшчэнне валокнаў металу ў ёй (макраструктура) забяспечваецца тым ці іншым метадам дэфармавання нарыхтоўкі падчас штампоўкі. Кірунак кудзелістасці павінна адпавядаць кірунку прыкладання найвялікіх эксплуатацыйных нагрузак дэталі.

§ 22. Тэхналогія штампоўкі на молатах

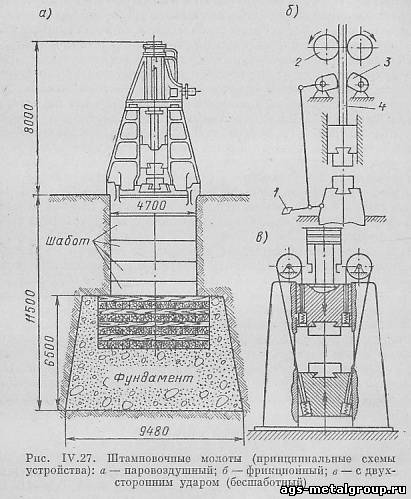

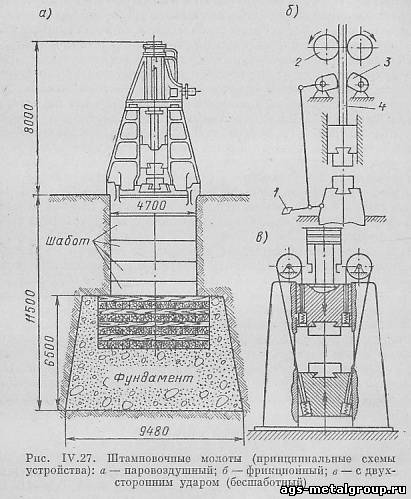

Штамповачныя молаты.Для штампоўкі разнастайных паковак са сталі масай 0,1 - 300 кг ужываюць парапаветраныя штамповачныя молаты з масай падальных частак 0,5 - 25 т, фрыкцыйныя молаты 0,5 - 2 т і бесшаботныя молаты з энергіяй удару да 100 000 кг. кДж).

Парапаветраны штамповачны молат падвойнага дзеяння (мал. IV.27,а) адрозніваецца ад ковачнага падоўжанымі рэгуляванымі накіроўвалымі бабы, якія забяспечваюць дакладнае сумяшчэнне верхняга і ніжняга штампаў пры ўдары; мацаваннем стоек молата непасрэдна на шабоце, а не на асобным падмурку; уцяжараным шаботам, што павялічвае к. п. д. удару молата і дакладнасць штампоўкі. Молат мае педальнае кіраванне замест ручнога, што забяспечвае магчымасць кіравання молатам самім кавалём - штампоўшчыкам. Молат забяспечаны тоўстым штоком замест нармальнага. Такія штокі не ламаюцца ад стомленасці металу і забяспечваюць вялікую калянасць удару штампаў.

У фрыкцыйнага молатапростага дзеянні (мал. IV. 27,б) баба молата з верхнім штампам, якая рухаецца ў накіроўвалых, прымацаваная да дошкі, якая праходзіць паміж двума якія верцяцца ад электрарухавіка чыгуннымі валкамі 2. Калі адзін з валкоў, вось якога забяспечана эксцэнтрыкам, прыціскаецца да дошкі пасродкам вертыкальнай цягі, то яна сіламі трэння паднімаецца ўгару разам з бабай. Пасля разціску валкоў баба з дошкай і штампам пачынае падаць, але затрымліваецца тармазнымі самазакліньвальнымі кулачкамі 3. Штампоўшчык, націскаючы на педаль 1, расціскае кулачкі, і пры падзенні штампа з бабай ажыццяўляецца штампоўка. Затым ролікі зноў паднімаюць бабу і ўдары працягваюць прытрымлівацца адзін за адным, пакуль не будзе адпушчана педаль.

Масу падальных частак молата, неабходную для штампоўкі дадзенага пакавання, можна набліжана вызначыць множаннем сумарнага пляца гарызантальнай праекцыі пакоўкі з аблоем (у гл²) на ўмоўны ўдзельны танаж молата. Яго значэнне практычна прымаюць 4 кг/см² для парапаветраных молатаў падвойнага дзеяння і 6 кг/см² для молатаў простага дзеяння.

Бесшаботныя молаты (мал. IV.27, у) маюць дзве бабкі, якія сутыкаюцца, а шаботаў у іх адсутнічае. Энергія ўдару тут амаль цалкам расходуецца на дэфармацыю пакоўкі і ўзаемна паглынаецца бабамі, не перадаючыся на падмурак. Верхняя баба з'яўляецца вядучай, яна прыводзіцца ў рух ціскам пары або паветра, які паступае ў цыліндр молата праз залатніковую прыладу. Ніжняя баба атрымлівае працоўны рух ад верхняй пасродкам сталёвых стужак, перакінутых праз шківы.

Магутнасць бесшаботнага молата, якая выяўляецца эфектыўнай энергіяй удару L э = 80 000 кгм (785 кДж), прыкладна эквівалентная магутнасці звычайнага штамповачнага молата падвойнага дзеяння з масай падальных частак 40 т. Ужываюць такія молаты для штампоўкі буйных поков0.

Спосабы штампоўкі на молатах. У залежнасці ад характару вытворчасці (дробнасерыйная, серыйная або масавая) ужываюць наступныя асноўныя спосабы штампоўкі на молатах: у падкладных штампах, у аднаручкавых штампах замацаванага тыпу, у мнагаручых штампах замацаванага тыпу.

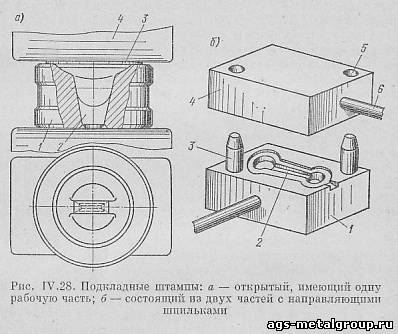

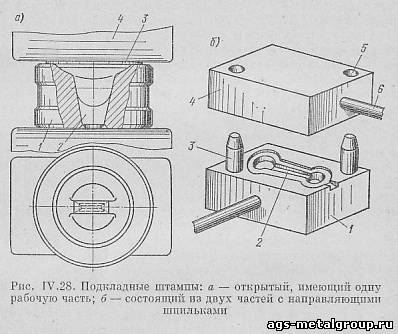

Штампоўка ў падкладных штампахужываецца ва ўмовах дробнасерыйнай вытворчасці паковак, калі памер партыі адначасова вырабляных дэталяў складае не меней 20 - 40 шт. Гэтым спосабам штампуюцца звычайна дробныя дэталі масай да 3 - 5 кг.

Штампы выконваюць палегчанага тыпу і пры штампоўцы падкладаюць паміж плоскімі байкамі ковачнага молата. Штамп, намаляваны на мал. IV,28,б складаецца з ніжняй 1 і верхняй 4 частак, у якіх зроблены раўчукі 2 па форме выраблянага пакавання (шатуна). Для забеспячэння супадзення палоў штампа пры іх накладанні ў ніжняй частцы запрасаваны накіроўвалыя шпількі 3, якія пры штампоўцы ўваходзяць у адтуліны 5 верхняй частцы. Штампы забяспечаны дзяржальнямі 6.

Для дэталяў круглых у плане, з выступамі і ступіцамі штампы звычайна робяць з адной ніжняй часткі, у гэтым выпадку роля верхняй часткі штампа выконвае верхні баек молата (мал. IV.28,а).

Штампоўка вырабляецца, як правіла, з аднаго нагрэву з мернай пракатанай нарыхтоўкі, прычым у выпадку штампоўкі складаных па форме дэталяў нарыхтоўку папярэдне куюць пад молатам, паведамляючы ёй форму, блізкую да формы раўчука штампа.

Пры штампоўцы пакоўкі абуха ў адкрытым штампе, які складаецца з корпуса 1 і ўкладыша 2 (мал. IV. 28, а), каваль усталёўвае расплясканую на канцы цыліндрычную нарыхтоўку вертыкальна ў раўчук штампа і абсякае яе серыяй удараў верхняга байка 4 молата. Нязначны па аб'ёме аблой 3 пры гэтым выцясняецца паміж кантавой паверхняй штампа і асабовай паверхняй верхняга байка. Падчас штампоўкі падручны каваля ўтрымлівае штамп на ніжнім байку цыркульнымі абцугамі, якія ахопліваюць завострыванне штампа, а па канчатку штампоўкі паварочвае штамп на рабро, пасля чаго пакоўка выбіваецца ўдарам ручніка па ўкладышу 2. Затым штамп астуджаюць працэс.

Пры вырабе пакоўкі са скразной адтулінай вырабляецца прашыўка яго на прашыўным кольцы конусным прашыўнем, з наступнай каліброўкай пакоўкі ў тым жа штампе. Пасля штампоўкі кантавой аблой звычайна не абразаецца, а выдаляецца разам з прыпускам пры наступнай апрацоўцы паковак на такарным станку.

Тэхналагічны працэс выраба паковак у падкладным штампе з накіроўвалымі шпількамі (мал. IV.28, бы) складаецца з папярэдняга кавання нагрэтых да 1200' З мерных нарыхтовак, штампоўкі іх з таго ж нагрэву за 4 - 5 удараў молата і абразанні аблоя обрезным штампам прэсе (мал. IV.29).

Штампоўка ў аднаручавых штампах замацаванага тыпу ўжываецца ва ўмовах буйнасерыйнай і масавай вытворчасці галоўным чынам для дэталяў, мелых форму тэл кручэння: шасцерняў, фланцаў, гарлавін, т. е. у тых выпадках, калі штампоўка можа вырабляцца без папярэдняга кавання, непасрэдна з мернай нарыхтоўкі круглага профіля, або з нарыхтоўкі, абложанай на кутняй пляцоўцы штампа.

Штампы прымяняюцца як адкрытага тыпу, з утварэннем аблоя, так і бязлайныя (гл. Мал. IV.25). Штампы вырабляюцца масіўнымі (вагай у 100 - 300 кг і больш) з кованых кубікаў легіраванай штампавай сталі марак 5ХНМ, 5ХНТ, 5ХГМ і інш., якія затым апрацоўваюцца на металарэжучых станках. Рабочыя часткі штампа падвяргаюцца загартоўцы і водпуску да цвёрдасці HRC38 - 44.

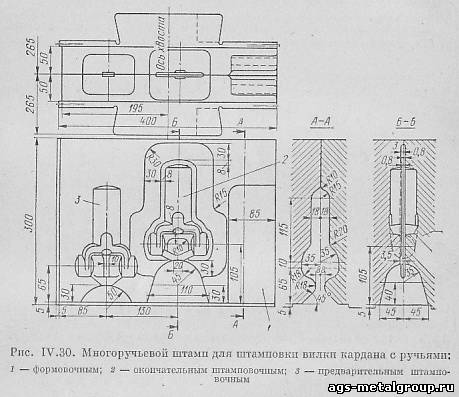

Штампоўка ў мнагаручых замацаваных штампах ужываецца для выраба дэталяў складанай формы са зменнымі перасекамі па даўжыні: шатуноў, каленчатых валаў, выгнутых рычагоў, крыжавін і т. п., ва ўмовах буйнасерыйнай і масавай вытворчасці.

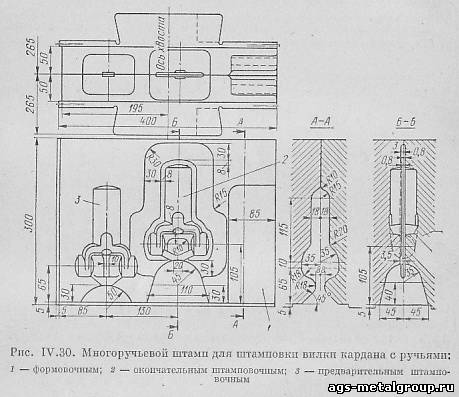

Штампы гэтага тыпу (мал. IV.З0) выконваюцца з некалькімі раўчукамі. Адна група раўчукоў - нарыхтоўчых - служыць для папярэдняга формаўтварэння нарыхтоўкі, іншая група- штамповачных - для папярэдняй і канчатковай штампоўкі.

Мерная нарыхтоўка з пракату спачатку паслядоўна апрацоўваецца ў нарыхтоўчых раўчуках, у якіх ёй надаецца форма, блізкая да абрысаў штамповачнага раўчука, а затым з таго ж нагрэву штампуецца ў папярэднім і канчатковым штамповачным раўчуках. Перакладка нарыхтоўкі з раўчука ў раўчук вырабляецца штампоўшчыкам уручную, абцугамі. Цяжкія нарыхтоўкі перакладаюцца абцугамі, падвешанымі да тэльфера ці ролікавай калясцы, якая перакочваецца па манарэйцы, ці адмысловымі маніпулятарамі.

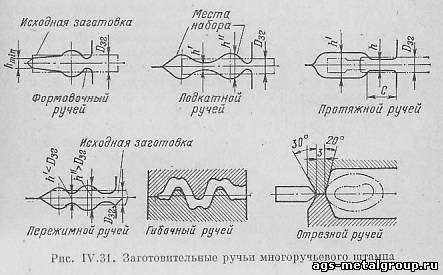

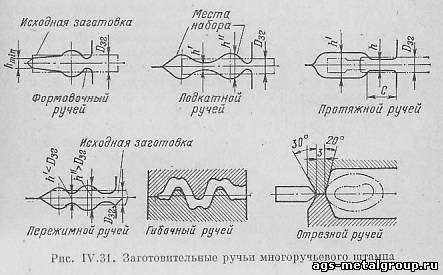

Да нарыхтоўчых ручаёў(мал. IV.31), службоўцам галоўнай выявай для папярэдняга пераразмеркавання металу нарыхтоўкі ўздоўж яе восі, ставяцца працяглай, падкатнай, пераціскной, фармовачны, гнуткавы, а таксама пляцоўка для абсякання і расплюшчванні нарыхтоўкі.

Працяглы ручай памяншае папярочны перасек зыходнай нарыхтоўкі і павялічвае яе даўжыню. У працэсе выцяжкі нарыхтоўка пасля кожнага ўдару кантуецца і падаецца наперад.

Падкатнай ручай служыць для дакладнага размеркавання металу па даўжыні нарыхтоўкі за рахунак памяншэння яе папярочных перасекаў на адных участках і павелічэнні іх (набору металу) на іншых участках. Па нарыхтоўцы наносяць два - чатыры ўдару, якія суправаджаюцца кожны раз кантоўкай яе на 90'. З падкатнага раўчука нарыхтоўку перакладаюць у папярэдні штамповачны раўчук, а часам у гнуткавы ці фармовачны.

Пераціскны ручай выконвае пераціск і расплюшчванне нарыхтоўкі за 1 - 2 удару молата, пасля чаго нарыхтоўка плазам пераносіцца ў штамповачны ручай.

Фармовачны раўчук дэфармуе нарыхтоўку за адзін удар у вертыкальнай плоскасці, надаючы ёй форму, якая адпавядае абрысам пакоўкі ў плоскасці раздыма.

Гнуткі ручай выгінае нарыхтоўку за адзін-два ўдары.

Да штамповачных ручаёў ставяцца папярэдні і канчатковы ручаі.

Папярэдні ручай (мал. IV.З0, 3) служыць для атрымання формы пакоўкі, блізкай да канчатковай, і для зніжэння зносу канчатковага ручая, ад якога ён адрозніваецца вялікімі штамповачнымі ўхіламі і радыусамі закругленняў, а таксама адсутнасцю канаўкі для аблоя.

Канчатковы ручай (мал. IV.З0, 2) служыць для атрымання канчатковых формы і рэльефу пакоўкі. У ім па пакоўцы наносяць адзін або некалькі ўдараў нарастальнай сілы да моманту саўдару апорных плоскасцяў штампаў, адрознага на слых па звонкім удары.

Отрезной раўчук (мал. IV.31) служыць для аддзялення аштампаванай пакоўкі з аблоем ад прутка ў тым выпадку, калі з зыходнай нарыхтоўкі штампуецца паслядоўна некалькі невялікіх паковак за адзін нагрэў. Пакоўка ўкладваецца пярэсмыкам на нож ніжняга штампа і адным ударам адсякаецца ад прутка.

Тэхналагічны працэс гарачай штампоўкі ў мнагаручая штампе складаецца з наступных аперацый: рэзкі гатункавага пракату на мерныя нарыхтоўкі на прэс-нажніцах; нагрэву нарыхтовак у метадычнай або камернай печы да 1100 - 1200' З; штампоўкі нарыхтоўкі паслядоўна ў раўчуках штампа на молаце пры тэмпературы 1200 - 900' З; абрэзкі аблоя (і праколкі плёнкі) на кривошипном прэсе пры 900 - 800' З (або ў халодным стане); тэрмаапрацоўкі паковак (нармалізацыі або адпалу); ачысткі паковак ад акаліны і халоднай каліброўкі іх на чаканачным прэсе ў выпадку неабходнасці.

|