§ 23. Тэхналогія штампоўкі на прэсах

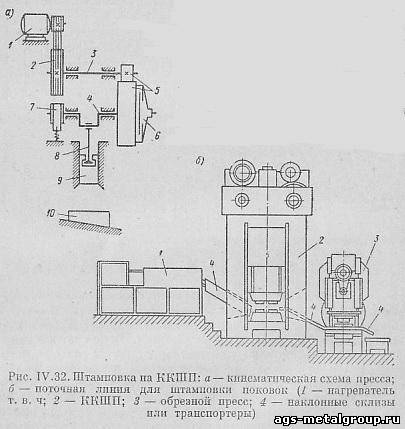

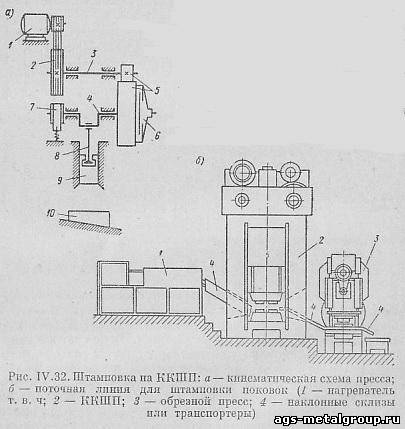

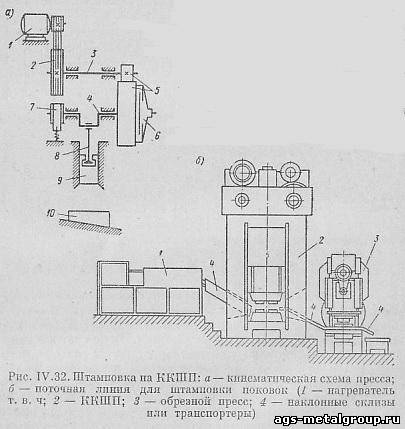

Штампоўка на кривошипных ковочно-штамповачных прэсах (ККШП).Гэтыя прэсы з'яўляюцца прагрэсіўным выглядам абсталявання, бо штампоўка на іх у паўтара-два разу прадукцыйней штампоўкі на молатах, дакладнасць штампоўкі вышэй, выдатак металу менш, а ўмовы працы бяспечней, чым на молатах. Акрамя таго, праца прэса характарызуецца адносна невялікай хуткасцю працоўнага ходу - да 0,5 м/сек, адсутнасцю ўдараў і дынамічных нагрузак на падмурак і глебу. Таму мантаж прэсаў не патрабуе збудаванні грувасткіх і дарагіх падмуркаў, а будынак цэха можа ўзводзіцца палегчанага тыпу. Палягчаюцца механізацыя і аўтаматызацыя працэсаў штампоўкі, бо ККШП паспяхова ўбудоўваюцца ў струменевых лініі (мал. IV.32, б). Дзякуючы паказаным перавагам у ізноў якія будуюцца і рэканструююцца кавальска-штамповачных цэхах звычайна ўсталёўваюць прэсы, а не молаты.

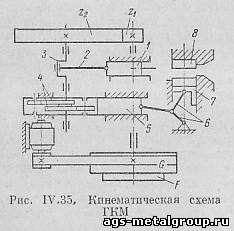

Кінематычная схема ККШП паказана на мал. IV.32, а. Ад электрарухавіка 1 праз клінараменную перадачу прыводзіцца ў кручэнне махавік 2, замацаваны на вале 3. Ад вала 3 рух праз зубчастыя колы 5 перадаецца кривошипному (эксцэнтрыкаваму) валу 4. Апошні пасродкам шатуна 8 паведамляе зваротна-паступальны рух ползуну 9, на якім штампа. Уключэнне кривошипно-шатунного механізму на працоўны ход ажыццяўляецца пнеўматычнай фрыкцыйнай муфтай 6, якая кіруецца нажной педаллю. Істужачны тормаз 7 служыць для затармажвання руху кривошипно-шатунного механізму пасля выключэння муфты і яго прыпынку пры верхнім становішчы паўзуна. Ніжняя палова штампа мацуецца да стала прэса 10, усталяванаму на нахільнай плоскасці,

ККШП хуткаходныя (даюць ад 35 да 90 хадоў у хвіліну), адрозніваюцца вялікай трываласцю і калянасцю станіны, маюць верхні і ніжні выштурхвальнікі для прымусовага выдалення паковак са штампаў, што дазваляе змяншаць штамповачныя ўхілы да 2 - 3'. Дэфармаванне металу ў кожным ручаі штампа вырабляецца за адзін ход паўзуна, а не за некалькі ўдараў, як пры штампоўцы на молаце. Разам з тым колькасць хадоў паўзуна ў хвіліну прыкладна роўна колькасці ўдараў бабы эквівалентных молатаў, таму ўдвая і больш павялічваецца прадукцыйнасць штампоўкі.

Сталасць даўжыні ходу паўзуна і плыўнае, без бакавых зрушэнняў рух паўзуна з верхняй паловай штампа па накіроўвалых забяспечваюць высокую дакладнасць штампоўкі. Прэсы вырабляюцца з высілкам 500 - 8000 Т (4,9 - 78,5 МН), што эквівалентна масам падальных частак паровоздушного штамповачнага молата 0,5 - 8 т.

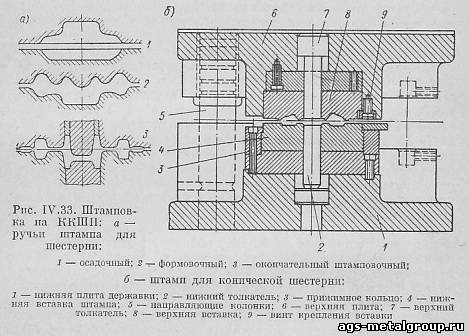

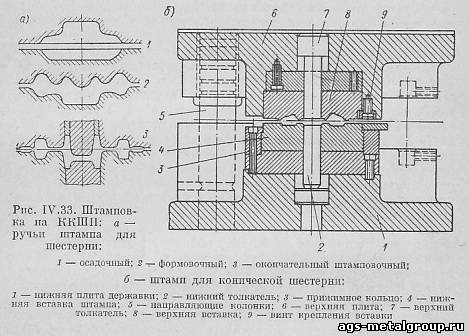

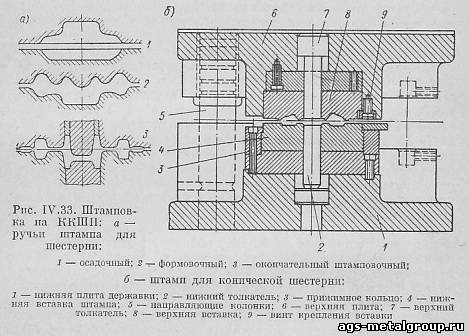

Ручае штампаў выконваюцца ў выглядзе ўставак, цыліндрычных або прызматычных, замацаваных у спец пакетах). Кожную дзяржаўку можна ўжываць для штампоўкі шэрагу паковак, адпаведна мяняючы ўстаўкі. Ніжняя і верхняя пліты дзяржальні (мал. IV.33, бы) мацуюцца нітамі адпаведна да стала і паўзуну прэса. Ручавыя ўстаўкі мацуюцца ў гнёздах пліт сталёвымі прихватами або хамутамі, зацягваемымі нітамі ці клінамі.

Асаблівасці тэхналогіі штампоўкі на ККШП складаюцца ў наступным:

1. Ужыванне падкатных і працяглых раўчукоў на прэсе не рацыянальна з-за сталасці ходу паўзуна і немагчымасці змены працоўнага высілка, таму паказаныя нарыхтоўчыя пераходы павінны выконвацца на іншым агрэгаце, напрыклад у ковачных вальцах.

2. Пры штампоўцы на прэсе метал больш інтэнсіўна расцякаецца ў бакі і горш, чым на молатах, запаўняе рэльеф паражніны штампа на вышыні. Таму для забеспячэння паступовага формаўтварэння пакоўкі і палягчэнні запаўнення канчатковага раўчука рэкамендуецца расчляняць працэс штампоўкі нават простых па форме дэталяў, напрыклад шасцерняў, на два-тры пераходу (мал. IV. 33, а). Пры гэтым папярэдні пераход палягчае запаўненне формы паражніны наступнага пераходу, як бы замяняючы паслядоўную дэфармацыю металу ў аднаручкавым молатавым штампе за некалькі ўдараў молата.

3. Пажаданыя ўжыванне безакісляльнага нагрэву нарыхтовак або іх ачыстка ад акаліны перад кладкай у штамп, бо акаліна ў сувязі з ненаціскнай працай прэса заштампоўваецца ў пакаванне, а не адслойваецца ад яе.

Штампоўка на шрубавых фрыкцыйных прэсах. Гэтыя прэсы ўжываюць для штампоўкі невялікіх паковак са сталі і каляровых сплаваў (нітаў, баранчыкаў, клапанаў і інш.) у дробнасерыйнай і серыйнай вытворчасці. Яны параўнальна ціхаходныя (Vр = 0,3 ÷ 0,5 м/сек), што забяспечвае якасную штампоўку на іх сплаваў, адчувальных да высокіх хуткасцяў дэфармацыі.

Шрубавыя прэсы не маюць фіксаванага ходу паўзуна, чым выключаецца магчымасць працы ў распор і закліноўванні прэса. Гэтая акалічнасць выгодна адрознівае іх ад кривошипных прэсаў і дазваляе шырока ўжываць штампоўку ў зачыненых штампах.

Штампоўка на фрыкцыйных прэсах ажыццяўляецца за рахунак кінэтычнай энергіі, назапашванай які верціцца махавіком з шрубай і якія рухаюцца паступальна паўзуном. Фрыкцыйныя прэсы выпускаюцца з намаганнем 40 - 630 т (392 - 6180 кн), а часам і да 2000 т (19620 кн).

Штампы для фрыкцыйных прэсаў звычайна одноручьевые, адчыненага або зачыненага тыпаў. Верхняя частка штампа (пуансон) мацуецца хваставік і прижимным нітам у адтуліне паўзуна прэса, а ніжняя частка (матрыца) - нітамі і планкамі на стале прэса.

Штампоўка на гідраўлічных прэсах. За апошнія гады значна пашырэла вытворчасць і ўжыванне лёгкіх сплаваў. Для штампоўкі буйнагабарытных дэталяў з такіх сплаваў паспяхова ўжываюць звышмагутныя гідраўлічныя штамповачныя прэсы.

Найбуйнейшы ў свеце штамповачны прэс намаганнем 75000 т (736 МН) быў пабудаваны на айчынных заводах.

Тыпавыя і буйнагабарытныя пакоўкі з лёгкіх сплаваў маюць выгляд плоскіх танкасценных дэталяў прастакутнай або падоўжанай у плане формы з розным спалучэннем тонкіх рэбраў калянасці - падоўжных, папярочных або прамянёпадобна накіраваных. Пляц праекцыі такіх паковак дасягае 3 м?, а даўжыня часам перавышае 8 м пры масе звыш 1000 кг.

На гидропрессах штампуюць таксама рабрыстыя пакоўкі ў выглядзе тэл кручэння. Штампоўка такіх паковак выконваецца за два-тры пераходы.

§ 24. Тэхналогія штампоўкі на гарызантальна-ковачных і іншых машынах

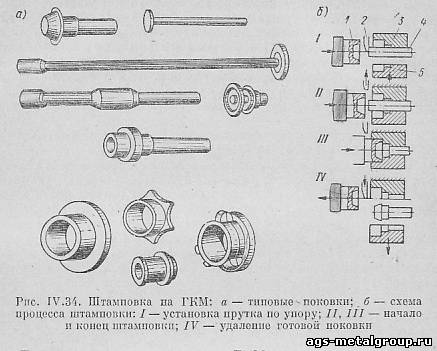

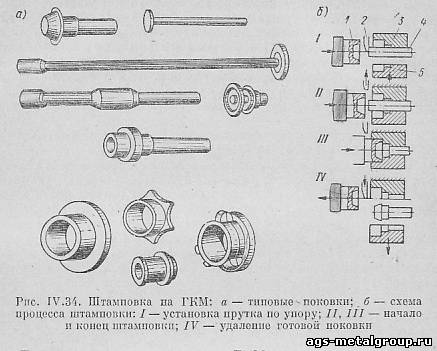

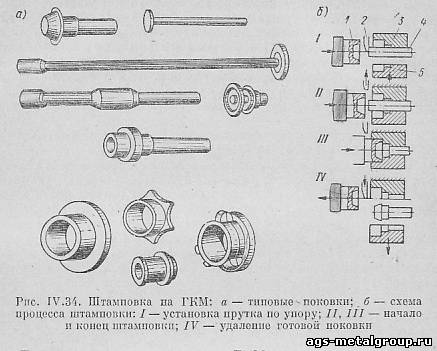

Штампоўка на гарызантальна-ковачных машынах (ДКМ). Найбольш шырока КДМ ужываюцца ў буйнасерыйнай і масавай вытворчасці для штампоўкі дэталяў, мелых пераважна форму тэл кручэння, ускладненых бакавымі атожылкамі, паднутрэннямі, скразнымі адтулінамі і т. п. (мал. IV.34, а).

Схема працэсу штампоўкі на ГКМ дадзена на мал. IV. 34, б. Штампоўка вырабляецца звычайна метадам высадкі канца нагрэтага прутка 4, частка якога заціснутая паміж нерухомай 3 і рухомай 5 матрыцамі, ці ж з мернай нарыхтоўкі, утрымоўванай абцугамі з заднім упорам у корпус матрыцы. Высаджваецца частка нарыхтоўкі даўжынёй не больш за 2,5 - 3 дыяметраў прутка (пры вольным уляганні ў адным ручаі) усталёўваецца па ўпоры 2 і пры штампоўцы запаўняе працоўныя паражніны пуансона 1 і матрыц 3 і 5.

Калі аб'ём штампуемай галоўкі пакоўкі перавышае 2,5 - 3 дыяметра прутка, то штампоўку вырабляюць у некалькіх раўчуках многоручьевого штампа, паступова набіраючы метал, прычым паражніну матрыцы або пуансона на першых пераходах не павінна перавышаць па дыяметры 1,25 - 1,5 дыяметраў зыходнага. . У адваротным выпадку магчымы падоўжны выгіб нарыхтоўкі, які прыводзіць да заціскаў металу і шлюбу паковак. Максімальная даўжыня высаджваецца часткі прутка пры шматпераходнай высадцы не павінна перавышаць 12 яе дыяметраў.

Пры штампоўцы кольцаў метал набіраецца высадкай, а затым у завяршальным ручаі вырабляецца скразная прашыўка.

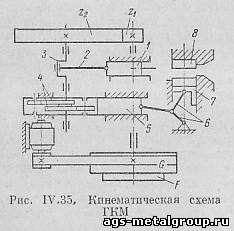

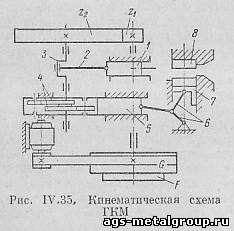

Перавагі штампоўкі на ГКМ: высокая прадукцыйнасць, якая дасягае 200 і больш паковак у гадзіну; магчымасць штампоўкі паковак з бакавымі выступамі і колцавымі западзінамі дзякуючы наяўнасці двух плоскасцяў раздыма штампаў (адзін раздым паміж матрыцамі, іншы - паміж самкнутымі матрыцамі і пуансонам); магчымасць штампоўкі без аблоя, і амаль без штамповачных ухілаў, а таксама атрыманне паковак са скразнымі адтулінамі (што недасяжна на іншых штамповачных агрэгатах). Кінематычная схема ГКМ намалявана на мал. IV.35. Махавік машыны G прыводзіцца ў рух ад электрарухавіка праз раменную перадачу. Ён вольна круціцца на прыёмным вале і злучаецца з ім пры ўключэнні пнеўматычнай фрыкцыйнай муфты F. Ад прыёмнага вала рух праз зубчастыя колы z₁ і z₂ перадаюцца кривошипному валу 3, а ад яго праз шатун 2 галоўнаму паўзуну 1, на тарцы якога мацуюцца пуансона. На канцы каленчатага вала насаджаны эксцэнтрыкі 4, якія пры павароце націскаюць па чарзе на ролікі. Восі ролікаў замацаваны ў коробчатой абойме, звязанай з бакавым паўзуном 5. Апошні ўздзейнічае на рычажны механізм бы зачынення і адкрыцці матрыц 7 і 8. Матрыца 7 з'яўляецца рухомай, а матрыца 8 - нерухомай, яна замацавана ў станіне машыны.

ГКМ выпускаюцца з намінальным намаганнем ад 100 да 3150 т (981 - 30 870 кн) для штампоўкі паковак з пруткоў дыяметрам ад 12,5 мм (1/2") да 250 мм (10").

Высілак Р штампоўкі на ГКМ знаходзяць па формуле , дзе з - каэфіцыент, які залежыць ад канфігурацыі пакоўкі; для набліжаных разлікаў яго прымаюць роўным 5; F - плошча праекцыі пакоўкі на плоскасць, перпендыкулярную да кірунку дэфармавальнай намаганні; - мяжа трываласці металу пры тэмпературы штампоўкі. Штампоўка на спецыяльных машынах. Гарызантальна - гнуткавыя машыны

- бульдозеры ўяўляюць сабой гарызантальныя кривошипные прэсы з намінальным намаганнем 30 – 500 т (294 – 4900 кн). Яны ўжываюцца для гнуткі розных дэталяў (хамутоў, клямараў, гакаў і т. п.) з гатункавага пракату ў халодным або гарачым стане за адзін або некалькі пераходаў. Гнуткія штампы складаюцца з пуансона і матрыцы, якія прымацоўваюцца да паўзуна і ўпорам станіны машыны. Дзякуючы вялікаму ходу паўзуна і значнай штампавай прасторы бульдозеры дастасавальныя для гнуткі буйнагабарытных вырабаў.

Ратацыйна - ковочные машыныужываюцца для апрацоўкі выцяжкай (рэдукаваннем) у фасонных байках з уздзеяннем на нарыхтоўку з розных бакоў. Вырабляныя ў халодным ці гарачым стане выраба маюць выгляд стрыжняў ці труб з круглым, прастакутным ці фасонным перасекамі. Форма і памеры сячэнняў па даўжыні могуць быць зменнымі. Ратацыйна-ковачныя машыны вырабляюцца з які верціцца шпіндзелем і нерухомай абоймай і, наадварот, з нерухомым шпіндзелем і якая верціцца абоймай (барабанам). Машыны першага тыпу маюць большае распаўсюджванне, яны прызначаны для апрацоўкі тэл кручэння пры зыходным дыяметры прутковай. і трубавай нарыхтоўкі ад 2 да 80 мм у халодным і да 125 мм у гарачым стане. Машыны другога тыпу выкарыстоўваюцца для апрацоўкі некруглых целаў. У машынах першага тыпу паўзункі, якія нясуць байкі (штампы), вяртаюцца ў зыходнае становішча пад дзеяннем цэнтрабежных сіл; у машынах другога тыпу для гэтага служаць зваротныя спружыны. Лік абарачэнняў шпіндзеля ў хвіліну з павелічэннем машыны памяншаецца ад 1200 да 150. Выпуск вырабаў складае 100 - 600 шт. у гадзіну.

Радыяльна - ковочные машыны ў адрозненне ад ратацыйна-ковачных вырабляюцца вертыкальнымі; яны забяспечаны трыма байкамі, якія маюць толькі паступальны рух, і ўжываюцца для кавання ступеністых валаў. Прывад байкоў не кулачковы, а эксцэнтрыкавы. Машыны маюць аўтаматычную падачу з праграмаванай велічынёй выцяжкі па ўчастках пакоўкі.

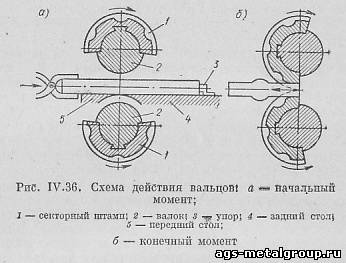

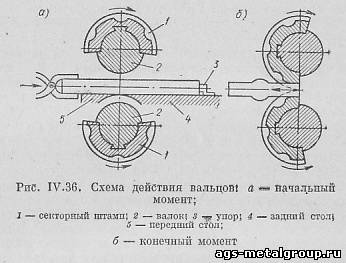

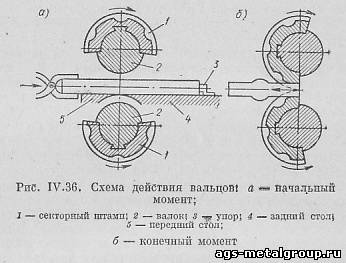

Ковачныя вальцы служаць для фасаніравання нарыхтовак пад наступную штампоўку іх на ККШП, а таксама для атрымання гатовых паковак, напрыклад звёнаў ланцугоў транспарцёраў для шахт. Працоўным органам вальцоў служаць два валка, якія круцяцца ў процілеглых кірунках, на якіх умацаваныя сектарныя штампы з раўчукамі (мал. IV.36). Падачу нарыхтоўкі вырабляюць абцугамі ў момант разыходжанні сектарных штампаў. Пракатваецца ў раўчуках нарыхтоўка адначасова з абцісканнем рухаецца ў бок працоўнага і затым выштурхваецца. Асноўнай аперацыяй з'яўляецца выцяжка з наданнем нарыхтоўцы рознай формы ў падоўжным і папярочным перасеках. Вальцоўка адрозніваецца высокай прадукцыйнасцю, што робіць яе асабліва рэнтабельнай у буйнасерыйнай вытворчасці.

§ 25. Новыя метады дакладнай штампоўкі

У апошні час сталі ўжываць дакладную штампоўку карпусных дэталяў з бакавымі атожылкамі і паражнінамі ў раздымных матрыцах на кривошипных і гідраўлічных прэсах, забяспечаных дадатковымі бакавымі паўзунамі. Допускі на штампоўку невялікіх дэталяў з каляровых сплаваў пры гэтым не перавышаюць 0,15 мм. Шырока ўжываецца гарачая штампоўка зубчастых колаў з гатовымі зуб'ямі ў зачыненых штампах або з адукацыяй малаважнага аблоя на кривошипных і фрыкцыйных прэсах. Канічныя зубчастыя колы штампуюцца як з прамым, так і са спіральным зубам. Пры гэтым механічныя ўласцівасці гарачаштампаваных колаў у параўнанні з точанымі і фрэзаванымі істотна павялічваюцца: мяжа трываласці пры расцяжэнні ўзрастае на 64%, а ўдарная глейкасць на 158%.

Ужываецца таксама гарачая накатка буйнамадульных зуб'яў шасцерняў, чарвячных валаў, зуб'яў зорачак, канавак спіральных свердзелаў па метадзе акад. А. І. Целикова, значна якая скарачае працаёмкасць выраба гэтых дэталяў, якая падвышае іх надзейнасць, трываласць і якая дазваляе ў шэрагу выпадкаў цалкам адмовіцца ад апрацоўкі рэзаннем.

|