§ 1. Сутнасць апрацоўкі металаў ціскам

Апрацоўка металаў ціскам заснавана на выкарыстанні пластычнасці металу, г. зн. яго ўласцівасці змяняць першапачатковую форму пад дзеяннем знешніх сіл або ўнутраных напружанняў без разбурэння і захоўваць ізноў атрыманую форму пасля спынення дзеяння нагрузкі.

Апрацоўка ціскам звычайна мае дзве асноўныя мэты: атрыманне вырабаў складанай формы з нарыхтовак простай формы і паляпшэнне крышталічнай структуры зыходнага літога металу з павышэннем яго механічных уласцівасцей.

Атрыманне вырабаў і паўфабрыкатаў пры апрацоўцы ціскам ажыццяўляецца шляхам пластычнага дэфармавання (пераразмеркавання) металу зыходнай нарыхтоўкі або разразаннем яго без зняцця стружкі пад ціскам працоўнай прылады: байкоў, штампаў, нажоў і інш. Аб'ём металу і шчыльнасць яго пры гэтым практычна не змяняюцца, таму аб'ём зыходнай загатоўкі раўняецца аб'ёму атрыманага вырабу плюс аб'ём адходаў металу ў дадзеным працэсе апрацоўкі.

У якасці зыходных нарыхтовак пры апрацоўцы ціскам выкарыстоўваюць зліткі са сталі і каляровых сплаваў, а таксама гатункавы і ліставы пракат.

Апрацоўка ціскам з'яўляецца эканамічным і прагрэсіўным тэхналагічным працэсам. Адыходы металу пры гэтым малаважныя і не перавышаюць звычайна (за выключэннем вольнага кавання) 20 - 25% ад масы атрымоўванага выраба ці паўфабрыката, а ў шэрагу працэсаў, напрыклад пры лядоўні штампоўцы, складаюць усяго 5 - 10%. У той жа час пры формаўтварэнні вырабаў апрацоўкай рэзаннем адыходы металу ў выглядзе стружкі складаюць звыш 50% ад вагі гатовай дэталі; выдаткоўваюцца непрадукцыйна працоўная сіла, энергія, матэрыялы, інструмент. У габлюшку выдаляюцца найболей трывалыя перыферыйныя пласты металу прутковых нарыхтовак, якія маюць лепшую дробнакрышталічную структуру.

Нараўне з эканомным расходаваннем металу і павышэннем яго механічных уласцівасцей у гатовых вырабах апрацоўка ціскам забяспечвае надзвычай высокую прадукцыйнасць працы, у параўнанні з іншымі метадамі апрацоўкі, дзякуючы высокім хуткасцям апрацоўкі і адначасоваму дэфармаванню ўсяго аб'ёму нарыхтоўкі або значнай яго часткі. Напрыклад, пры пракатцы хуткасць выпуску гатовай прадукцыі дасягае 20-30 м/сек; пры гарачай штампоўцы за 1 мін на адным штамповачным молаце або прэсе вырабляюцца дзве-тры пакоўкі складанай формы пры масе пакоўкі да 20 - 50 кг; пры лядоўні штампоўцы вырабляецца 1300 - 1500 дробных дэталяў у хвіліну на адным прэсе-аўтамаце.

Прыкладам рацыянальнага выраба выраба метадам апрацоўкі ціскам можа служыць выраб ніта М16 х 100 лядоўні высадкай на кривошипном прэсе-аўтамаце з нарыхтоўкі дыяметрам 16 мм, даўжынёй 139 мм, масай 0,22 кг. Маса гатовага ніта роўная 0,21 кг; адыход металу складае толькі 4,8%. Пры вырабе ніта на такарна-рэвальверным паўаўтамаце з шасціграннай нарыхтоўкі масай 0,57 кг адыход металу ў габлюшку складае 171% ад масы гатовага ніта, пры гэтым за 1 ч на станку вырабляецца 40 нітаў, а пры высадцы на прэсе - 720 нітаў, балты маюць лепшую макроструктуру і падвышаную трываласць.

Працэсы апрацоўкі металаў ціскам развіваюцца і ўдасканальваюцца ў напрамку набліжэння формы і памераў нарыхтоўкі да канфігурацыі і памераў гатовай дэталі, што забяспечвае зніжэнне працаёмкасці наступнай іх апрацоўкі рэзаннем, сабекошту прадукцыі і павышэнне каэфіцыента выкарыстання металу.

Дакладнасць вырабаў, якія атрымліваюцца апрацоўкай ціскам, высокая: напрыклад, пракаткай атрымліваюць фальгу таўшчынёй 2 - 3 мкм, з допускам у дзясятыя дзелі мкм; валачэннем вырабляюць дрот дыяметрам 10 - 20 мкм, а халоднай аб'ёмнай і ліставай штампоўкай атрымліваюць гатовыя дэталі 3 - За класаў дакладнасці, якія паступаюць непасрэдна на зборку. Пры гэтым чысціня паверхні паказаных вырабаў дасягае 9 - 10-го класаў.

Цяпер у Савецкім Саюзе апрацоўцы ціскам падвяргаецца каля 90 працэнтаў усёй выплаўляемай сталі і 55 працэнтаў каляровых металаў і сплаваў, або звыш 100 млн. т металу ў год.

§ 2. Асноўныя спосабы апрацоўкі металаў ціскам і вобласць іх прымянення

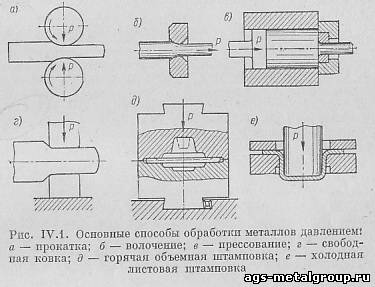

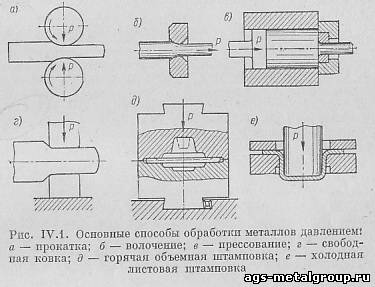

Асноўнымі спосабамі апрацоўкі металаў ціскам з'яўляюцца: пракатка, прасаванне, валачэнне, свабоднае каванне, гарачая аб'ёмная штампоўка і ліставая штампоўка. У халодным стане выконваюцца: валачэнне, халодная ліставая і аб'ёмная штампоўка і часткова пракатка.

Пракаткай называюць працэс абціску металу двума валкамі пракатнага табара, якія верцяцца (мал. IV.1, а). Пракаткай вырабляюць лісты, пруткі рознага профіля, рэйкі і трубы.

Валачэннем называецца працэс протягивания прутка праз адтуліну (вочка) у матрыцы, памеры папярочнага сячэння якога менш памераў сячэння зыходнага матэрыялу (мал. IV.1, б). Валачэнне вырабляецца на валачыльных станах і выкарыстоўваецца для атрымання тонкага дроту і калібраваных труб і пруткоў са сталі і каляровых сплаваў.

Прэсаванне ўяўляе сабой працэс выдушвання металу праз адтуліну ў матрыцы на гідраўлічным прэсе (мал. IV.1, у). Прэсаваннем атрымліваюць пруткі і трубы з каляровых металаў і сплаваў.

Свабодным каваннемназываюць працэс паслядоўнай дэфармацыі металу пад ударамі байка молата або пад націскамі байка прэса, які мае зваротна-паступальны рух (мал. IV.1, г). Коўкам атрымліваюць нарыхтоўкі адказных дэталяў машын: валаў, шатуноў, шасцерняў і інш., ва ўмовах індывідуальнай і дробнасерыйнай вытворчасці.

Гарачая аб'ёмная штампоўка (коўка ў штампах) уяўляе сабой працэс дэфармацыі металу ў паражніны штампа (на молаце або прэсе). Форма і памеры гэтай паражніны цалкам вызначаюць канфігурацыю выраблянага пакавання (мал. IV.1, д). Гарачая штампоўка шырока прымяняецца ўзамен кавання пры буйнасерыйнай і масавай вытворчасцях у аўта-, авія- і трактарабудаванні, у горным і сельгасмашынабудаванні, а таксама іншых галінах прамысловасці.

Халоднай (ліставой) штампоўкайзавуць працэс змены формы зыходнай ліставай нарыхтоўкі штампамі рознага прызначэння, усталёўванымі на прэсах (мал. IV.1, е). Халодная штампоўка мае вялікае ўжыванне ў аўтапрамысловасці, прыборабудаванні, электрамашынабудаванні і ў вытворчасці вырабаў шырокага спажывання.

Асабліва вялікая ўдзельная вага апрацоўкі ціскам у такіх галінах прамысловасці, як аўта- і авіябудаванне, прыборабудаванне, вытворчасць электрычных машын і радыёапаратуры.

Колькасць дэталяў, якія выконваюцца з кованых і штампаваных нарыхтовак, у сучасным аўтамабілі складае 90%, у самалёце 85%, у радыёпрымачах, тэлевізарах, электрычных машынах да 80%, а ў бытавых вырабах шырспажыву даходзіць да 100%.

§ 3. Тэарэтычныя асновы апрацоўкі металаў ціскам

Тэорыя апрацоўкі металаў ціскам - гэта навука аб фізічнай сутнасці і заканамернасцях працэсаў пластычнай дэфармацыі металаў у розных тэхналагічных умовах. Асноўнымі яе задачамі з'яўляюцца вызначэнне аптымальных умоў для пластычнага дэфармавання металаў у халодным і гарачым стане і разлік неабходных намаганняў дэфармацыі з мэтай правільнага выбару магутнасці абсталявання.

Пругкая і пластычная дэфармацыя. Дэфармацыяй называюць змяненне формы і памераў цела пад дзеяннем знешніх сіл або ўнутраных напружанняў.

Дэфармацыя называецца пругкай, або зварачальнай, калі пасля выдалення прыкладзеных да цела сіл яно цалкам аднаўляе свае першапачатковыя форму і памеры. Калі пасля спынення дзеяння вонкавых сіл цела захоўвае ізноў атрыманую форму, то такая дэфармацыя завецца пластычнай або рэшткавым.

Пругкая дэфармацыя папярэднічае пластычнай, бо яна ўзнікае пры меншай велічыні дэфармавальных сіл і высілкаў. Таму поўная дэфармацыя цела ў момант дзеяння нагрузкі роўна суме пругкай і рэшткавым (пластычнай) дэфармацый.

Пры пругкай дэфармацыі адбываецца скажэнне крышталічнай рашоткі металу з адхіленнем груп атамаў, размешчаных у вузлах рашоткі, ад палажэнняў іх устойлівай раўнавагі.

Пры зняцці знешняй нагрузкі форма цела аднаўляецца, а атамы крышталічнай рашоткі прымаюць першапачатковае становішча, прычым змяненняў у будове і ўласцівасцях металу не адбываецца.

Пластычная дэфармацыя металаў, якія маюць неаднародную полікрышталічную будову, з'яўляецца складаным механічным і фізіка-хімічным працэсам, які выклікае карэнныя змены ў структуры металу і яго ўласцівасцях у залежнасці ад цеплавых і механічных умоў дэфармацыі. Пластычная дэфармацыя асобна ўзятага металічнага крышталя можа адбывацца шляхам слізгацення ці двайнікаванні.

Слізгаценнеуяўляе сабою паслядоўныя раўналежныя перасоўванні дыслакацый уздоўж крышталаграфічных плоскасцяў, найболей шчыльна запоўненых атамамі. Як паказана вышэй (гл. стар. 5), дыслакацыі ўяўляюць сабой лінейныя дэфекты крышталічнай рашоткі ўздоўж перапыненых плоскасцяў крышталя. Пры дэфармацыі крышталя перамяшчэнне асобных аб'ёмаў яго адбываецца розначасова, а не адразу па ўсёй плоскасці слізгацення. Дыслакацыі ссоўваюцца паслядоўна микроскачками, і разам з гэтым утворацца новыя дыслакацыі. Такім чынам, пластычная дэфармацыя крышталя слізгаценнем складаецца з мноства мікраскокаў асобных дыслакацый па розных плоскасцях слізгацення і адукацыі новых дыслакацый.

Двайнікаваннетаксама з'яўляецца вынікам руху дыслакацый і ўяўляе сабой паварот часткі монакрышталя адносна плоскасці двайнікавання ў люстрана зваротнае становішча. Пасля двайнікавання часткі крышталя аказваюцца сіметрычна размешчанымі адносна плоскасці двайнікавання.

Пластычная дэфармацыя полікрышталічных цел ускладнена іх шматзярністай будовай. Яна пачынаецца ў асобных зернях і складаецца з пластычнага слізгацення ўнутры зерняў (унутрыкрышталітных зрухаў), паваротаў, выцягванні і драбненні зерняў на драбнейшыя аб'ёмы (блокі), і абмежаваных узаемных зрушэнняў зерняў (міжкрышталітных зрухаў). Апошнія пры значных ступенях дэфармацыі непажаданыя, бо могуць выклікаць разбурэнне металу.

Пластычнае дэфармаванне металу адбываецца на аснове пэўных заканамернасцей. Аб'ём пластычна дэфармуемай металічнай нарыхтоўкі застаецца нязменным. Маючы магчымасць перамяшчацца ў розных кірунках, метал цячэ галоўнай выявай у бок найменшага супраціву. Высілкі і праца, якія затрачваюцца на пластычную дэфармацыю двух па-геаметрычнаму падобных тэл розных памераў пры падобных умовах працэсу дэфармацыі, прапарцыйныя адпаведна пляцам папярочных перасекаў (нармальных да дэфармавальнага высілка) і аб'ёмам гэтых тэл.

Пластычнае працягу металу пачынаецца ў той час, калі датычныя напружання (напружання, якія дзейнічаюць у плоскасці зруху), якія дзейнічаюць у найбольш спрыяльна размешчанай плоскасці слізгацення, дасягаюць пэўнай велічыні, якая залежыць ад уласцівасцяў металу і ўмове дэфармацыі. Велічыня пластычнай дэфармацыі для гарачага металу можа быць вельмі значнай, а для лядоўні магчымая толькі ў вызначаных невялікіх межах.

Наклеп і крышталізацыя металу. Халодная пластычная дэфармацыя выклікае адукацыю першаснай (радковай) кудзелістай мікраструктуры металу з захаваннем формы выцягнутых у кірунку дэфармацыі зерняў металу і фізічнае ўмацаванне , або наклеп, металу за кошт адукацыі новых дыслакацый, драбнення зерняў і скрыўлення плоскасцяў слізгацення.

Наклеп выклікае павелічэнне цвёрдасці металу, меж трываласці і цякучасці і рэзкае зніжэнне яго пластычнасці.

Павышэнне супраціўлення металу дэфармаванню пры наклепе і падзенне яго пластычных уласцівасцей тлумачацца рэзкім павелічэннем шчыльнасці дыслакацый і паступовым вычарпаннем магчымасцей іх перамяшчэнняў унутры крышталяў. Наклеп пры халоднай апрацоўцы ціскам не дазваляе ажыццяўляць значныя дэфармацыі ў сувязі з небяспекай разбурэння металу.

Наклеп металу ўхіляюць тэрмаапрацоўкай - рекристализационным адпалам, пры якім змяншаецца шчыльнасць дыслакацый і метал аднаўляе сваю пластычнасць і астатнія пачатковыя ўласцівасці.

Пры невялікіх тэмпературах нагрэву холоднодеформированного металу (вышэй 0,3Тпл, дзе Тпл - абсалютная тэмпература плаўлення металу) адбываецца зняцце рэшткавых высілкаў, скажэнняў крышталічнай рашоткі і ўзаемнае знішчэнне лінейных дыслакацый розных знакаў за рахунак узрослай рухомасці атамаў, аднак кудзелістая мікраструктур. Гэтая з'ява завецца зваротам, бо яно выклікае частковы зварот пластычных уласцівасцяў і зніжэнне далікатнасці металу.

Пры больш высокіх тэмпературах нагрэву (вышэй 0,4 Тпл) пачынаецца працэс рэкрышталізацыіметалу, пры якім адбываецца поўнае перараджэнне кудзелістай мікраструктуры, канчатковае ўзнаўленне скажонай крышталічнай рашоткі і фізіка-механічных уласцівасцяў металу. На межах старых, выцягнутых зерняў узнікаюць новыя цэнтры крышталізацыі ў выглядзе драбнюткіх крышталяў, паступова якія растуць з павышэннем тэмпературы раўнамерна ва ўсіх напрамках і ствараюць звычайную, раўнавосную структуру металу з паніжанай шчыльнасцю дыслакацый.

Працэс рэкрышталізацыі працякае не імгненна, а з некаторай хуткасцю, якая залежыць ад тэмпературы нагрэву металу і ступені наяўнай дэфармацыі. Чым вышэй тэмпература і ступень папярэдняй дэфармацыі, тым вышэй і скорасць рэкрышталізацыі.

Абсалютнай тэмпературай рэкрышталізацыі Тр называюць тую найнізкую тэмпературу нагрэву металу, пры якой у даступны для вымярэння час можа адбывацца рэкрысталізацыя. Для чыстых металаў Тр>=0,4 Тпл. Тэмпературы рэкрышталізацыі некаторых металаў складаюць: вальфраму 1210° З, жалеза 450° З, медзі 270° З, алюмінія і магнію 150° З, свінцу і цынку 0° З.

Такім чынам, апрацоўка металу ціскам пры падвышаных тэмпературах суправаджаецца адначасовым дзеяннем супрацьлегла. ўмацавання і разумацавання (вяртання і рэкрышталізацыі). У залежнасці ад таго, якія з гэтых працэсаў з'яўляюцца пераважнымі, апрацоўка ціскам падпадзяляецца на лядоўню, няпоўную лядоўню, няпоўную гарачую і гарачую.

Халодная дэфармацыяхарактарызуецца інтэнсіўным наклепам металу, маленькай мікраструктурай, поўнай адсутнасцю звароту і крышталізацыі.

Пры няпоўнай халоднай дэфармацыі адсутнічае крышталізацыя, але працякае працэс вяртання. Метал мае полосчатую мікраструктуры без слядоў крышталізацый.

|