КАНТРОЛЬ ЯКАСЦІ І ТЭХНІКА БЯСПЕКІ ПРЫ ЭЛЕКТРЫЧНЫМ І ГАЗАВЫМ ЗВАРКУ

§ 39. Напружанні і дэфармацыі пры зварцы

Пры зварцы адбываецца мясцовы нагрэў металу часта да яго расплаўлення, з прычыны чаго метал у гэтых месцах імкнецца пашырыцца. У сувязі з тым што навакольны халодны метал замінае пашырэнню, ствараюцца пластычныя дэфармацыі і ўнутраныя высілкі, якія выклікаюць агульную і мясцовую дэфармацыі выраба.

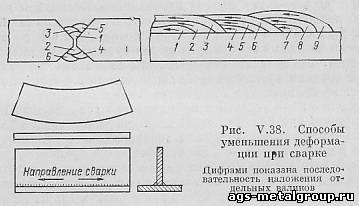

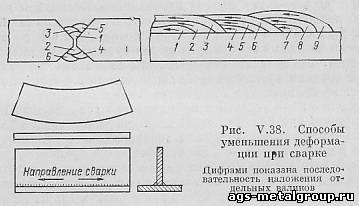

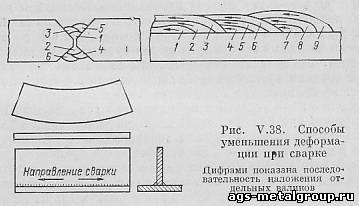

Памяншэнне дэфармацыі металу пры зварцы дасягаецца рознымі мерапрыемствамі:

1) памяншэннем вагі наплаўленага металу шляхам памяншэння перасеку швоў за рахунак большай глыбіні правару пры выкарыстанні значнай сілы току;

2) больш раўнамерным нагрэвам выраба падчас зваркі (мал. 38) за рахунак ужывання Х-вобразных швоў з чаргаваннем накладання асобных пластоў абапал разроблівання;

3) папластовым пракоўваннем наплаўленага металу;

4) жорсткім мацаваннем вырабаў у спецыяльных прыстасаваннях;

5) інтэнсіўным астуджэннем у некаторых выпадках бруёй вады зварваных вырабаў са зваротнага боку або ўжываннем цеплаадводных падшэўкаў медных ці латуневых.

Для выпраўлення атрыманых пры зварцы дэфармацый у шэрагу выпадкаў ужываюць тэрмічную праўку выраба шляхам мясцовага нагрэву дэталі пасля зваркі, які выклікае зваротную дэфармацыю вырабаў.

Для зняцця рэшткавых высілкаў найвялікае распаўсюджванне мае наступная цеплавая апрацоўка (для сталей пры 600 - 680' З), але магчыма зняцце высілкаў выпрабавальнай нагрузкай і іншымі метадамі.

§ 40. Кантроль якасці зварачных работ

Да асноўных дэфектаў зварных швоў, выкананых зваркай плаўленнем, адносяцца наступныя.

Неправар- адсутнасць сплаўлення наплаўленага металу з металам выраба з-за невыканання рэжымаў і тэхнікі зваркі: ужыванні недастатковага ці залішняга току, малой магутнасці газавай гарэлкі ці ж занадта хуткага перасоўвання электрода ці гарэлкі па шве.

Падрэз - паглыбленне ўздоўж шва на асноўным метале, якое ўтвараецца з-за няправільнага падбору рэжыму зваркі.

Перагрэў металу і яго перапал - мясцовае акісленне металу ў зоне зваркі з-за наяўнасці моцнаакісляльнага асяроддзя, ужыванні вялікай велічыні току або магутнасці газавай гарэлкі пры павольным перасоўванні электрода, газавай гарэлкі ўздоўж шва.

Прапал - скразное праплаўленне зварваных вырабаў з-за ўжыванні вялікай сілы току для вызначанай таўшчыні металу або вялікай велічыні зазораў.

Сітаватасць - наяўнасць газавых ракавін, свіршчоў, шурпатасці на паверхні шва ў сувязі з вылучэннем газаў з металу, выкліканым наяўнасцю вільгаці ў флюс, іржой на паверхні разделки беражкоў вырабаў і іншымі чыннікамі.

Шлаковые ўключэнні - адукацыі, якія з'явіліся з-за ўтрыманні неметалічных уключэнняў у метале ці падвышанай глейкасці дзындры.

Расколіны , якія ўзнікаюць у метале шва або далікатных околошовных зонах з прычыны нераўнамернага нагрэву і астуджэнні металу, палі высілкаў і дэфармацый у вырабе, падвышанай канцэнтрацыі вадароду ў швах.

Карабленне - следства мясцовага нагрэву металу ў зоне зваркі.

Кантроль зварачных прац вырабляюць рознымі спосабамі ў залежнасці ад патрабаванняў, якія прад'яўляюцца да зварванага выраба.

Для выяўлення дэфектаў зваркі вырабляюць вонкавы агляд шва, вымярэнне памераў шва. Трываласць зварных злучэнняў вызначаецца механічнымі выпрабаваннямі спецыяльна вырабленых зварных узораў - сведак, а часам і ўзораў, выразаных з самай дэталі.

Для вызначэння шчыльнасці шва выраба (бакі, рэзервуары і інш.) падвяргаюць гідраўлічнаму выпрабаванню. Шчыльнасць шва менш адказных вырабаў правяраецца газай, якім змочваюць паверхню шва, а зваротны яго бок абшмароўваюць мелам. Пры наяўнасці ў метале нават дробнай сітаватасці газа ўтворыць на крэйдавым боку прыкметная пляма. Для вырабаў адказнага прызначэння (катлоў, паветраных рэзервуараў і інш.) выпрабаванне на шчыльнасць шва вырабляюць нагнятаннем вады ў выраб пад ціскам, якія перавышаюць працоўны ціск у 1,25 - 1,5 разу.

Вонкавыя, а таксама і ўнутраныя заганы на невялікай глыбіні выяўляюцца спосабам магнітнага кантролю (магнітная дэфектаскапія). Пры магнітным спосабе кантролю паверхня металу намагнічваюць і пасыпаюць парашком жалезнай акаліны. Пры наяўнасці расколін ці дэфектаў на глыбіні да 5 мм у дэфектных месцаў адбываецца навала парашка. Дэфектаскопам можна выявіць вонкавыя заганы і ўнутраныя на глыбіню да 20 - 25 мм.

Якасць зварных злучэнняў адказных вырабаў (катлы высокага ціску, авіяцыйныя дэталі і інш.) правяраюць найболей дасканалым спосабам - прасвечваннем шва рэнтгенаўскімі ці гама-прамянямі. Гэты спосаб заснаваны на рознай ступені праходжання караткахвалевых электрамагнітных ваганняў праз суцэльны метал і неметалічныя ўключэнні. Праз дэфекты шва (расколіны, ракавіны) такія прамяні праходзяць больш інтэнсіўна, чым праз суцэльны метал, у выніку чаго на спецыяльнай фотастужцы ўтвараецца пачарненне, якое адпавядае характару дэфекту. Рэнтгенаўскімі прамянямі кантралюецца якасць сталёвых вырабаў таўшчынёй да 100 мм а гама-прамянямі-да 300 мм.

Ультрагукавы кантроль заснаваны на ператварэнні электрычных ваганняў у механічныя п'езаэлектрычным генератарам, у якім крыніцай механічных ваганняў служыць кварцавая пласцінка, якая сціскаецца ці расціскаецца ў адпаведнасці з частатой току. Пры наяўнасці ў шве неметалічных уключэнняў ультрагук адлюстроўваецца і ўлоўліваецца шукальнікам, пераўтворачыся ў электрычную энергію. Ад шукальніка ток пасля ўзмацнення падаецца на электроннапрамянёвую трубку, у якой можна назіраць пікі таго ці іншага памеру, якія паказваюць на наяўнасць заганы ў шве.

§ 41. Тэхніка бяспекі

Пры правядзенні зваркі неабходна выконваць наступныя асноўныя правілы па папярэджанні няшчасных выпадкаў.

Ад паразы токам:

1) старанна зазямляць зварачныя машыны, трансфарматар і працоўны стол зваршчыка;

2) забяспечваць спраўнасць электраправадоў; правады павінны быць надзейна ізаляваны і абаронены ад механічных пашкоджанняў;

3) усе якія знаходзяцца пад напругай часткі электрододержателей павінны быць добра абаронены ад выпадковага дакранання;

4) пасля заканчэння працы або на час адлучкі зваршчыка ад працоўнага месца электрычны ток павінен быць выключаны;

5) пры правядзенні зваркі ў волкіх памяшканнях або пры зварцы металічных рэзервуараў, буйных металаканструкцый карыстацца драўлянымі падмосткамі, гумовымі кілімкамі для ізаляцыі цела зваршчыка ад зямлі.

6) у выпадку паразы які працуе электрычным токам неабходна, не дакранаючыся пацярпелага, выключыць ток і аказаць дапамогу пацярпеламу (рабіць штучнае дыханне).

Ад паразы прамянямі электрычнай дугі:

1) зачыніць твар і шыю шчытком або шлемам са спецыяльнымі цёмнымі шкламі і надзець рукавіцы;

2) ахаваць месца зваркі кабінамі, пераноснымі шчытамі для абароны ад выпраменьвання зварачнай дугі навакольных людзей;

3) папярэдзіць навакольных людзей аб пачатку зваркі;

Ад апёкаў кроплямі расплаўленага металу і дзындры:

1) працаваць у камбінезоне з трывалай матэрыі ці ў брызентавых куртцы і штанах навыпуск. Пры аўтаматычнай зварцы працаваць у гумовых галёшах і гумовых пальчатках;

Ад выбухаў пасудзіны і выбуханебяспечных рэчываў:

1) не вырабляць зварку сасудаў, якія знаходзяцца пад ціскам,

2) зварку тары, рэзервуараў з-пад нафтапрадуктаў вырабляць пасля папярэдняй ачысткі іх шляхам прамывання гарачай вадой і пропаривания парай на працягу некалькіх гадзін, або пасля прамывання 10 - 20-адсоткавым растворам каўстычнай соды і наступнага прадзьмуху. Адтуліны ў такіх рэзервуарах пры запарцы павінны быць адчыненымі;

3) выдаліць з зварачнага памяшкання лёгкаўзгаральныя рэчывы - газа, бензін і т. п.;

4) не вырабляць зварачных работ паблізу (бліжэй 5 м) лёгкаўзгаральных і выбухованебяспечных рэчываў;

5) старанна сачыць за тым, каб на кіслародную апаратуру не пападала масла ці тлушчы;

6) пры выяўленні падчас працы няшчыльнасцяў у вузлах гарэлкі ці разака варта неадкладна загасіць полымя і ўхіліць няшчыльнасць;

7) пры зваротных ударах ці частых воплесках, выкліканых нагрэвам ці засмечанай муштука, неабходна хутка зачыніць спачатку ацэтыленавы, затым кіслародны вентыль і пагрузіць гарэлку ў ваду;

8) не адаграваць змёрзлыя вентылі полымем гарэлкі ці іншай крыніцай адкрытага полымя;

9) балоны, напоўненыя газамі, павінны знаходзіцца ў вертыкальным становішчы і іх варта прымацаваць да сцяны хамутамі ці ланцугамі.

Для выдалення шкодных газаў і пылу з працоўных месцаў зваркі і для падачы чыстага паветра неабходна мець прытокава-выцяжную вентыляцыю.

Выцяжной вентыляцыяй пры дугавой зварцы павінна выдаляцца з зварачнага памяшкання 4000 - 6000 м³ паветра на 1 кг выдаткоўваных электродаў, а пры газавай зварцы ці кіслародным рэзанні- 1000-1500 м³/ч на 1 м³ выдаткоўванага ацэтылену.

|