КОМПЛЕКСНАЯ МЕХАНІЗАЦЫЯ І АЎТАМАТЫЗАЦЫЯ ліцейнага вытворчасці. ТЭХНІКА БЯСПЕКІ

§ 61. Комплекснае механізаванне вытворчасці адлівак

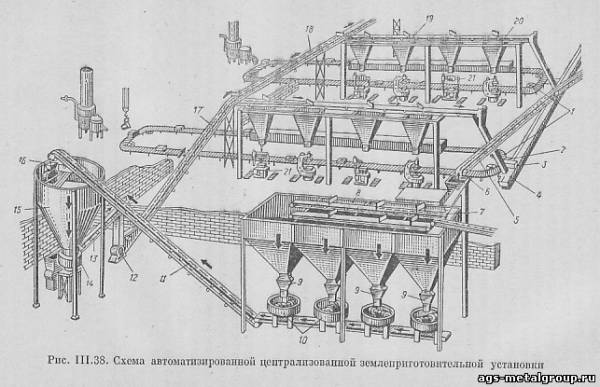

У ліцейных цэхах арганізавана цэнтралізаванае падрыхтоўка фармовачнай і стрыжневы сумесяў на аўтаматычных змешвальных бягунах з вертыкальнай воссю кручэння каткоў (гл. мал. 111.6, б). Транспарціроўка пяску, гліны, фармовачнай, стрыжневы і адпрацаванай сумесяў вырабляецца аўтаматычна істужачным транспарцёрам або пнеўматранспарцёрам.

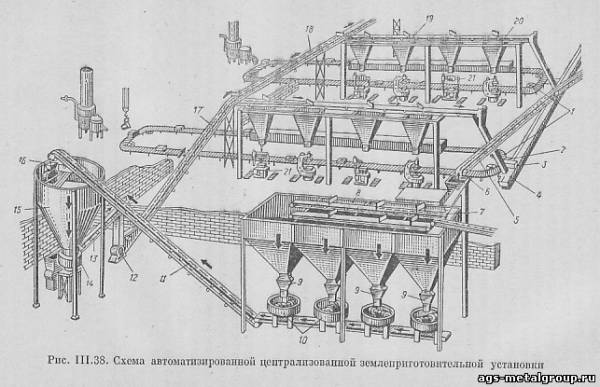

На мал. 111.38 паказана схема канвеернага цэха з цэнтралізаванай землепадрыхтоўчай устаноўкай і раздачай фармовачнай сумесі ў бункеры, размешчаныя над фармовачнымі машынамі. Пасля выраба і зборкі формы яна накіроўваецца па канвееры, 1 у залівальнае аддзяленне. Залітая форма 2 паступае ў ахаладжальны кажух, адкуль газы выдаляюцца вентылятарам. Затым форма паступае на выбіўную рашотку 3.

Адпрацаваная сумесь падаецца транспарцёрам 4 на вібрацыйнае сіта для аддзялення буйных кавалкаў стрыжняў і на нахільны канвеер 5, які мае электрамагнітны шкіў 6 для аддзялення металу, затым на размеркавальны канвеер 7 і паступае ў бункера 8. З бункера адпрацаваная сумесь праз дазатар 9 паступае 10, у якія засынаюць парашкападобную гліну для павелічэння трываласці, а таксама пясок для падвышэння газапранікальнасці, адмысловыя дадаткі (молаты вугаль, сульфітны шчылін і інш.) і заліваюць ваду. Пасля мяшання сумесь падаецца на істужачны транспарцёр і па нахіленым канвееры 11 праз разрыхляльнік 16 паступае ў адстойны бункер 15 для выраўноўвання вільгаці ў сумесі. Адгэтуль праз ніжні пажыўнік 14, транспарцёр 13, разрыхляльнік 12 і затым па істужачных канвеерах 17, 18, 19 сумесь паступае ў бункера 20,

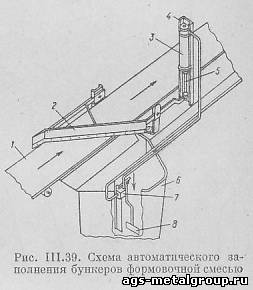

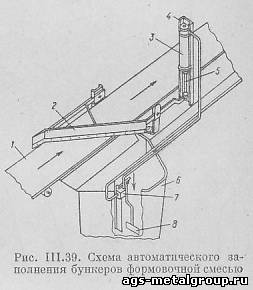

Запаўненне бункераў фармовачнай сумессю (мал. 111.39) адбываецца аўтаматычна шляхам плужковага скідальніка 2 і апусканні яго на стужку канвеера 1, па якім падаецца сумесь у бункера. Лапатка 8 пры запаўненні сумессю бункера 6 займае вертыкальнае становішча і адчыняе клапан 7; пры гэтым паветра паступае ў пнеўматычны цыліндр 3, размешчаны на стойцы 4, і шток 5 паднімае плужковы скідальнік 2.

Пры апусканні сумесі ў бункеры лапатка 8 пад дзеяннем спружыны займае нахільнае становішча, клапан зачыняецца, плужок апускаецца на істужачны канвеер і сумесь запаўняе бункера.

Разгрузку сыпкіх матэрыялаў (пяску, гліны, вапнавага каменя, коксу) ажыццяўляюць грэйферам, металічнай шыхты-электрамагнітнай шайбай, загрузку шыхтавых матэрыялаў у вагранку - скіпавым пад'ёмнікам і іншымі механізмамі, дазоўку шыхты - з выкарыстаннем электронналічыльных установак. Маюцца цэхі, у якіх аўтаматызаваны загрузка шыхты скіпавым пад'ёмнікам, падагрэў паветра якія адыходзяць вагранкавымі газамі, працэсы плаўлення і залівання формаў.

Для выгоды залівання формаў на канвееры выкарыстоўваюць істужачны транспарцёр, які рухаецца з хуткасцю канвеера, а для накрыцця формы, зняцця грузу - ланцужныя канвееры з падвешанымі грузамі; якія рухаюцца над формамі са хуткасцю канвеера па траекторыі з рознай вышынёй. Пры праходжанні над формамі груз апускаецца і паднімаецца пасля зацвярдзення металу. Формы і стрыжні вырабляюць на машынах і фармовачных і стрыжневых аўтаматах, формы ўсталёўваюць на канвеер для падачы іх у залівальнае аддзяленне.

Некаторыя формы ў залежнасці ад іх памераў і складанасці вырабляюць з ужываннем пескамету. Пры гэтым набіванне формаў ажыццяўляецца на каруселі, якая перасоўвае іх пад пескамет, што забяспечвае высокую прадукцыйнасць працы.

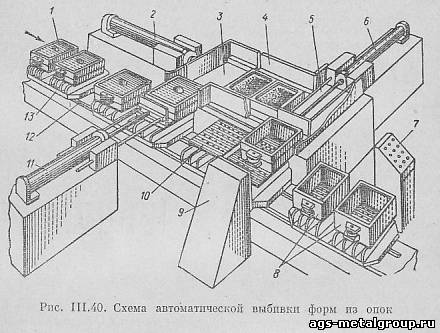

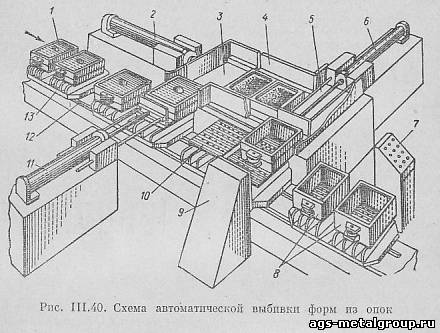

Выбіўку формаў у сучасных механізаваных цэхах пры буйнасерыйнай вытворчасці ажыццяўляюць на аўтаматычных выбіўных рашотках (мал. 111.40).

Пры знаходжанні залітай опоки 1 супраць цэнтра стала 3 каляска канвеера 13 націскае на штыфт электроконтактора 12, адбываецца ўключэнне саленоіда электрамагнітнага пнеўматычнага клапана цыліндру-штурхача 11, у выніку чаго опока сутыкаецца на стол 3. У канцы ходу штурхач на клапан падачу паветра з другога боку штурхача 11 і апошні вяртаецца ў зыходнае становішча. Паміж канвеерам і сталом усталяваны ўпарты шчыток на ўзроўні стала, які перашкаджае зрушэнню падапечнай пліты 10 з каляскі пры сутыканні залітай апокі. Штурхач 6 адначасова з штурхачом 11 сутыкае да ўпора 9 выбітае опоку 8 са стала 5 на якая вызвалілася каляску канвеера. Пасля ўсталёўкі залітай опоки на стол аўтаматычна ўключаецца пнеўматычны штурхач 2, які перамяшчае яе са стала на інэрцыйную выбіўную рашотку 4, з якой падчас выбіванняў зямля і адліўкі правальваюцца на нахіленую рашотку. Вызваленая опока знаходзіцца на выбіўной рашотцы да праштурхвання наступнай залітай опоки. Кіраванне працэсам выбівання вырабляецца з пульта 7.

Выбіванне сярэдніх і буйных формаў вырабляецца на выбіўных рашотках з накатным кажухом, ачыстка ліцця - у гидропескоочистительных камерах, дробнамётных камерах, барабанах, на сталах. Ачыстка і абрубка дробных і сярэдніх адлівак ажыццяўляецца на струменевай лініі.

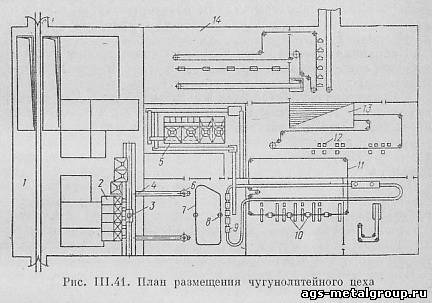

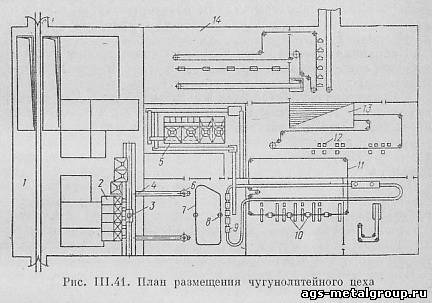

На мал, 111.41 прыведзены план размяшчэння чыгуналіцейнага цэха, разлічаны на выпуск 20 000 т ліцця ў год, развагай ад 6 да 20 кг. Якія паступаюць на склад 1 шыхтовыя і фармовачныя матэрыялы разгружаюцца магнітнай шайбай і грэйферам у засекі, размешчаныя ўздоўж чыгуначнага шляху. Паралельна арудам размешчаны шыхтавальныя сталы 2 і бункера для коксу і вапняка. Уздоўж фронту шыхтавальных сталоў і бункераў рухаецца электровагавая каляска 3 з бункерам.

Шыхтавыя сталы забяспечаны тракавымі пажыўцамі. Вагаўшчык-шыхтоўшчык, перасоўваючыся на калясцы ўздоўж фронту шыхтавальных сталоў, націскам кнопак, усталяваных поруч кожнага сілкавальніка, уключае іх і, сочачы за лічбамі шаляў, набірае неабходную колькасць складнікаў металічнай часткі калошы,

Пад бункерам для коксу размешчаны грукат, які прызначаны не толькі для выканання асноўнай функцыі аддзялення коксавай дробязі, але і ў якасці сілкавальніка для падачы коксу ў вагавы бункер. Вапняк падаецца з бункера пры адчыненні засаўкі пнеўмацыліндрам. Такім чынам, шыхтоўка ажыццяўляецца націскам кнопак або паваротам дзяржальняў кіравання пнеўмацыліндрамі.

Набраная калаша праз накіроўвалую варонку перадаецца ў бадзьку скіпавага пад'ёмніка 4, якая пры націску кнопкі перадаецца для разгрузкі ў вагранку.

Сушка пяску ажыццяўляецца ў барабаннай печы. Для сушкі іх волкі пясок грэйферным кранам загружаецца ў бункер, адкуль пясок талерчатым сілкавальнікам і істужачным канвеерам транспартуецца да прыёмнай варонкі сушыльнага барабана. Які выходзіць з печы сухі пясок элеватарам перадаецца ў сіта для просева і далей у бункер над камернай помпай.

Сухі пясок са склада транспартуецца ў бункера над змешвальнымі бегунамі пнеўматранспарцёрам. Фармовачная сумесь рыхтуецца ў высокапрадукцыйных бягунах 5 мадэлі 115 з аўтаматызаваным кіраваннем. Фармовачная сумесь з бегуноў выдаецца на сістэму істужачных канвеераў, якімі яна транспартуецца ў бункера над фармовачнымі машынамі.

Гліна і каменны вугаль дадаецца ў фармовачную сумесь у выглядзе гліняна-вугальнай завісі, што дазваляе вызваліцца ад такіх аперацый, як сушка і размол гліны, злучаныя з багатым пылавылучэннем. Гатовая завісь бесперапынна падаецца помпай у замкнёную сістэму трубаправодаў, працягнутую над бегунамі.

Плавільнае аддзяленне абсталявана двума вагранкамі аб прадукцыйнасцю 12 т/ч, з падагрэвам выдзімання за кошт выкарыстання цяпла якія адыходзяць газаў і вадзяным астуджэннем плавільнага пояса. Дні вагранак адкрываюцца і зачыняюцца пры дапамозе лябёдак цягавымі ланцугамі. Дзынча гранулюецца і гидротранспортером накіроўваецца ў адстойнік, размешчаны на складзе шыхтовых матэрыялаў.

Незгарэлы кокс, нерасплавлены метал, кокс і т. д. (т. е. правал) з вагранак па канчатку плаўлення паступае ў бадзьку, усталяваную на калясцы і транспартуецца на склад шыхтовых матэрыялаў для разбору і паўторнага выкарыстання.

Разліванне металу ў формы, усталяваныя на пляцоўках ліцейнага канвеера 9, вырабляецца каўшамі 8, якія перамяшчаюцца па бязрэйкавым шляху 7. Формы вырабляюцца на чатырох двухпазіцыйных прэсавых машынах 10, збіраюцца на прывадных ральгангах і перадаюцца на пляцоўкі ліцейнага канвеера. Формы пасля залівання праходзяць праз ахаладжальны кажух і паступаюць на аўтаматызаваную выбіўную рашотку.

Сумесь пасля выбівання паступае на істужачны канвеер, які транспартуе яе ў бункера над бегунамі, і адліўкі пласціністым канвеерам транспартуюцца ў ачышчальнае аддзяленне.

Стрыжні пасля выраба на пескодувных паўаўтаматах 12 змяшчаюць на драйеры або сушыльныя пліты, якія ўсталёўваюць на этажэрках бесперапынна які рухаецца ланцужнога канвеера, праходзілага праз гарызантальнае сушыла 13. Пасля сушкі стрыжні зачышчаюць і наважваюць на ланцужны канвеер. У ачышчальным аддзяленні 14 адліўкі галтуюцца ў барабанах, абточваюцца мянташкам і падвяргаюцца кантролю. Прыдатныя адліўкі адпраўляюцца на склад ліцця ці ў механічны цэх для апрацоўкі.

§ 62. Тэхніка бяспекі

Ліцейны цэх павінен быць абсталяваны прытокава-выцяжной вентыляцыяй, рукамыйніцамі і душам з гарачай вадой (тэмпература не ніжэй за 30 °).

Чару змешваюць бегуноў рэкамендуецца агароджваць ахоўным кажухом. Пробу варта браць з бегуноў пасля іх прыпынку спецыяльным чарпаком-каўшыкам. Узяцце спробы рукой забараняецца. Забараняецца таксама вырабляць рамонт формы, падвешанай да крана. Для выканання рамонту формы яе трэба ўсталяваць на падстаўках. Паварочванне формы дапушчаецца з ужываннем балансіра, забяспечанага ролікамі. Незафармаваныя апакі дазваляецца складаць у штабель вышынёй не больш за 1,5 м, забяспечыўшы іх устойлівае становішча.

Пры рамонце вагранкі патрабуецца зачыняць шахту ў завалачнага акна сеткай або шчытком, каб пазбегнуць няшчаснага выпадку (падзення цэглы) пры вытворчасці рамонту футроўкі ўнутры вагранкі.

Пры пуску выдзімання абавязкова павінна быць адчыненая вечка фурмы на 1 - 3 мін для пазбягання выбуху; пры прыпынку выдзімання вечка фурмы таксама неабходна адкрыць.

Завісанне шыхты ў вагранцы варта прабіваць крышаном. Гэтую працу дазваляецца вырабляць толькі пры спыненым выдзіманні, прычым для яе выканання працоўны павінен мець адпаведнае спецвопратку - брызентавую куртку, штаны, капялюш і ахоўныя акуляры.

Правал з вагранкі павінен выпускацца на сухую зямлю, каб пазбегнуць выбуху. Пры трапленні вадкай дзындры на ўвільготненую зямлю ўтворыцца выбуховы газ і адбываецца выбух.

Нельга ліць метал у моцна ўвільготненую форму, бо можа адбыцца выкід металу.

Металічныя формы перад запаўненнем іх вадкім металам павінны быць нагрэты звыш тэмпературы 100 ° С, каб пазбегнуць выкіду металу.

Ліцейныя каўшы ёмістасцю звыш 0,5 т павінны быць забяспечаны саматармозіць чарвячнай перадачай і ахоўным відэльцам на шарнірах для пазбягання перакульвання каўшый.

Выбіванне адлівак з опак, падвешаных да крана на вышыні больш за 300 - 500 мм, забараняецца.

Вычышчальныя барабаны, дробаструменныя і дробнамётныя прылады для ачысткі ліцця пры працы павінны быць агароджаныя і мець выцяжную вентыляцыю.

Абразіўныя кругі, якія ўжываюцца для абдзіркі адлівак, дыяметрам звыш 150 мм павінны быць папярэдне выпрабаваны на адмысловым стэндзе на трываласць кручэннем на працягу 5 - 10 мін (у залежнасці ад дыяметра круга) пры хуткасці, якая перавышае на 50% лімітавую працоўную хуткасць. Праца на абразіўных станках можа вырабляцца толькі на перасоўных падручніках, размешчаных на адлегласцях не больш за 3 мм ад абразіўнага круга. Падчас обдирки адліўкі павінны дакранацца абразіўнага круга на ўзроўні яго гарызантальнай восі ці вышэй гэтага ўзроўня на 8 - 12 мм.

|