§ 13. Хімічна цвярдзеюць формы

Формы з пясчана-гліністай сумесі, прызначаныя для вырабу буйных адлівак, з мэтай павелічэння трываласці і газапранікальнасці падвяргаюцца цеплавой сушцы, працягласць якой складае 45 - 35% ад працягласці ўсяго цыкла вырабу формы. Формы, вырабленыя з хуткасохлых вадкашкляных хімічна якія цвярдзеюць сумесяў, дубянее пры прадзьмуху іх вуглякіслым газам, валодаюць значнай трываласцю і газапранікальнасцю.

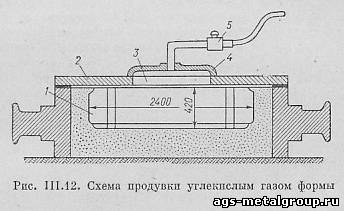

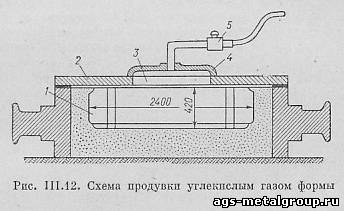

Пасля вырабу кожная паўформа аздабляецца і падвяргаецца прадзьмуху вуглякіслым газам (мал. 111.12). З гэтай мэтай паражніну формы 1 накрываецца драўлянай рамкай 2 з выразам 3. Выраз закрываецца алюмініевым шчытком 4 са штуцэрам 5. Вуглекіслата з балона праз рэдуктар па гумовым шлангу паступае ў паражніну формы. Прадзьмух вырабляецца на працягу 1,5 - 5 мін, што цалкам дастаткова для таго, каб вуглекіслата ўступіла ў рэакцыю з вадкім шклом.

Пасля хімічнага зацвярдзення паверхня формы афарбоўваюць хуткасохлай вогнетрывалай фарбай.

§ 14. Фармоўка ў стрыжнях (жакетная фармоўка)

Фармоўка ў стрыжнях прымяняецца для атрымання складаных адказных адлівак з павышанай дакладнасцю памераў і чысцінёй паверхні. Пры гэтым спосабе фармоўкі вонкавыя абрысы адліўкі, а таксама яе ўнутраныя паражніны атрымліваюцца пры дапамозе стрыжняў (мал. III.13), усталёўваных на паддоне.

Фармоўка ў стрыжнях ужываецца пры вырабе адлівак у тых выпадках, калі яна эканамічна больш мэтазгодная, чым фармоўка па мадэлі.

Жакетная фармоўка забяспечвае атрыманне адлівак з чыстымі паверхнямі без прыгару, з мінімальнымі прыпускамі на механічную апрацоўку, павялічвае прадукцыйнасці працы і з'ем ліцця з вытворчага пляца, змяншае сабекошт адліўкі. Залітыя формы пераносяцца кранам з участку залівання на ўчастак астывання. Пры такой фармоўцы спрашчаецца арганізацыя вытворчасці адлівак. Для выраба адлівак па такой тэхналогіі трэба мець усяго толькі некалькі тыпаў опак і паддон. Стрыжні вырабляюцца на машынах з хуткацвярдзельнай сумесі, прычым цвярдзенне сумесі ажыццяўляецца непасрэдна ў стрыжневай скрыні прадзьмухом вуглякіслым газам праз вентыляцыйныя каналы. Для ўхілення пригара паверхня стрыжняў афарбоўваецца вогнетрывалай фарбай на хуткавыпаральным растваральніку.

§ 15. Фармоўка па шаблоне

Фармоўку па шаблоне ўжываюць для выраба адлівак, паверхня якіх можа быць атрымана кручэннем які-небудзь лініі шаблону вакол восі ці ж рухам шаблону па накіроўвалай лініі.

Фармоўка пры дапамозе шаблонаў знаходзіць ужыванне ў адзінкавай вытворчасці сярэдніх і буйных адлівак з адносна простымі абрысамі (утулкі, чары, катлы; шківы, махавікі і т. п.).

§ 16. Машынная фармоўка

Перавагі машыннай фармоўкі: паляпшэнне ўмоў працы фармоўшчыка; павышэнне прадукцыйнасці працы; атрыманне адлівак падвышанай дакладнасці, значнае скарачэнне шлюбу; паляпшэнне паверхні адлівак і памяншэнне аб'ёму абрубных і ачышчальных прац; павелічэнне ўстойлівасці мадэльнага абсталявання; магчымасць арганізацыі струменевага вытворчасці.

Машынная фармоўка дае магчымасць механізаваць працаёмкія і цяжкія працы па вырабе формаў: ушчыльненне фармовачнай сумесі ў опоке, выманне мадэляў, паварот гатовых паўформаў.

На фармовачных машынах формы вырабляюцца трыма асноўнымі спосабамі: нармалёвым, стопачнай фармоўкай і безопечной фармоўкай.

Звычайны метад фармоўкі мае найвялікі распаўсюд. Фармоўка вырабляецца ў двух опоках па раздымных мадэлях, размешчаным на аднабаковых мадэльных плітах.

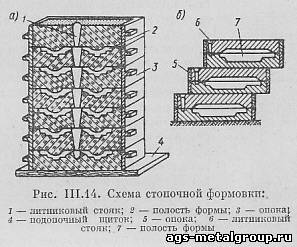

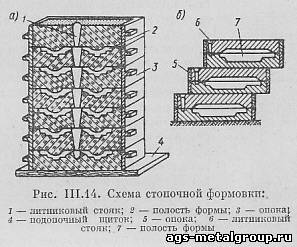

Стопочная фармоўка ўжываецца з мэтай лепшага выкарыстання вытворчага пляца на фармовачным участку. Адрозніваюць два выгляду стопочной фармоўкі: павярховую (мал. III.14, а) і ступеністую (мал. 111.14, б).

Пры павярховай фармоўцы ў адным опоке адначасова робяцца дзве паўформы - ніжняя і верхняя. Уся чарка формаў мае адну агульную литниковую сістэму з цэнтральным стояком.

Ступеністая фармоўка дае магчымасць значна эканоміць вытворчы пляц.

Безопочная фармоўка складаецца ў тым, што форма вырабляецца на машыне ў адмысловых опоках, якія пасля ўсталёўкі на месца залівання здымаюцца, а на форму апранаецца жакет, які засцерагае яе ад разбурэння падчас залівання расплаўленым металам. Гэты спосаб патрабуе вялікіх фізічных намаганняў: фармоўшчык паднімае, паварочвае і пераносіць формы на месца залівання, агульная вага якіх на працягу змены складае больш за 10 - 15 т. У сувязі з гэтым безопочная фармоўка ў сучасных цэхах ужываецца ў абмежаваных памерах.

Ушчыльненне фармовачнай сумесі. Пры машыннай фармоўцы асноўнымі спосабамі ўшчыльнення фармовачнай сумесі з'яўляюцца прасаванне верхняе і ніжняе, устрэсванне і пескаметнае ўшчыльненне.

Верхняе прасаванне ўжываецца для выраба формаў у опоках вышынёй 150 - 200 мм, а ніжняе прасаванне - у опоках вышынёй 100 - 150 мм.

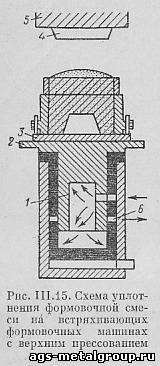

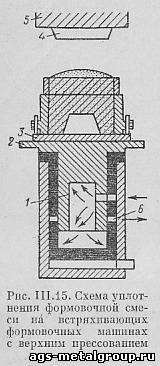

На мал. III.15 паказана схема ўшчыльнення фармовачнай сумесі устрэсваннем з верхнім прасаваннем. Мадэльная пліта 3 замацоўваецца на стале машыны 2. Опоку па загваздках усталёўваюць на мадэльную пліту, а на опоку ўсталёўваюць рамку, і паражніны апокі і рамкі запаўняюцца сумессю.

Пад дзеяннем сціснутага паветра, які ўпускаецца ў цыліндр пад поршань 1, стол машыны паднімаецца на вышыню 25 - 80 мм да выпускной адтуліны ў цыліндры. Затым паветра выходзіць праз адтуліну 6 і стол падае ўніз, удараючыся аб станіну фармовачнай машыны. У выніку шматразовых удараў (20 - 50) сумесь у опоке ўшчыльняецца. Пры устрэсванні найвялікае ўшчыльненне фармовачнай сумесі ствараецца каля мадэльнай пліты. Верхнія пласты фармовачнай сумесі апыняюцца меней ушчыльненымі і іх прыходзіцца падвяргаць дапрасоўцы ці подтрамбовке. З гэтай мэтай устрэсваюць фармовачныя машыны абсталяваныя траверсай 5 з прэсавай калодкай 4 для допрессовки верхніх пластоў сумесі. Раўнамернае ўшчыльненне фармовачнай сумесі верхнім прасаваннем дасягаецца пры ўжыванні дыяфрагмы. У паражніну прэсавай калодкі з ніжняга боку, герметычна зачыненай дыяфрагмай з тонкай гумы, ўводзяць сціснутае паветра пад ціскам 5 - 6 ат (0,5 - 0,6 Мпа); пры прэсаванні сумесь раўнамерна ўшчыльняецца па канфігурацыі мадэлі.

Самым распаўсюджаным спосабам ушчыльнення фармовачнай сумесі ў опоках з'яўляецца ўшчыльненне устрэсваннем . Аднак гэты спосаб звязаны з вылучэннем шуму, таму праводзяцца працы па стварэнні ўніверсальных прэсавых бясшумных машын з падвышаным ціскам прасавання 17-40 кг/см² (1,7 - 4,0 Мпа), якія забяспечваюць высокую прадукцыйнасць і дакладнасць памераў формы.

На Ленінградскім Кіраўскім заводзе створаны спецыяльныя высокапрадукцыйныя прэсавыя аўтаматызаваныя машыны, якія дазваляюць вырабляць формы ў апорах вышынёй больш за 350 мм.

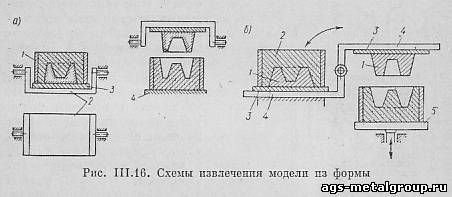

Выманне мадэлі з формы.Гэтая адказная аперацыя пры машыннай фармоўцы механізавана, што забяспечвае выкананне аперацыі без пашкоджання формы. Адрозніваюць наступныя спосабы вымання мадэлі: штыфтавы з'ём, працяжка мадэлі і выманне з дапамогай паваротнай пліты ці перакіднога стала.

Пры штыфтавым здыме машыны забяспечваюцца адмысловымі штыфтамі, уздым якіх ажыццяўляецца пнеўматычным ці гідраўлічным цыліндрам. Працяжка мадэлі ўжываецца пры выманні з паўформы высокіх мадэляў складанай канфігурацыі.

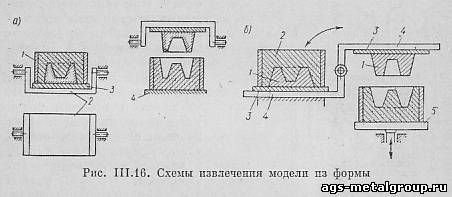

Пасля ўшчыльнення фармовачнай сумесі ў опоке працяглая пліта і опока пры дапамозе штыфтавага ўздыму паднімаюцца, і полуформа здымаецца з працяглай пліты. Выманне мадэлі з дапамогай паваротнай пліты паказана на мал. III.16, а. Пасля ўшчыльнення фармовачнай сумесі ў опоке 1 паўформа надзейна замацоўваецца на паваротнай пліце 2 і разам з мадэльнай плітой 3 паварочваецца на 180'. Паўформа усталёўваецца на прыёмны стол 4 і раз'ядноўваецца з паваротнай плітой. Пры апусканні прыёмнага стала разам з паўформай з яе здабываецца мадэль.

Гатовая паўформа адпраўляецца з прыёмнага стала на месца зборкі формы, а паваротная пліта вяртаецца ў зыходнае становішча.

Выманне мадэлі пры дапамозе перакіднога стала паказана на мал. III.16, б. Апоку 2 з ушчыльненай фармовачнай сумессю разам з мадэльнай плітой 3 замацоўваецца на стале 4 фармовачнай машыны. Затым перакідны стол, мадэльная пліта і полуформа пры павароце механізму перакідаюцца на прыёмны стол 5, прыпадняты дагары. Адмацаваўшы паўформы ад стала фармовачнай машыны, апускаюць прыёмны стол і здабываюць мадэль 1. Пасля гэтага перакідны стол разам з мадэльнай плітой вяртаецца ў зыходнае становішча.

Пры машыннай фармоўцы расштурхванне мадэляў не вырабляецца, і для таго, каб аблегчыць выдаленне мадэлі з паўформы, ужываюць пнеўматычныя вібратары сціснутага паветра, якія ўмацоўваюцца на стале машыны.

Па спосабе прывядзення ў дзеянне фармовачныя машыны падпадзяляюцца на ручныя, гідраўлічныя, пнеўматычныя і механічныя. Ручныя, а таксама гідраўлічныя машыны ў наш час не маюць ужыванні. Найбольшае распаўсюджванне атрымалі пнеўматычныя машыны, на якіх можна вырабляць формы ў опоках памерам ад 500х400 да 2500х1500 мм і вышынёй ад 120 да 800 мм.

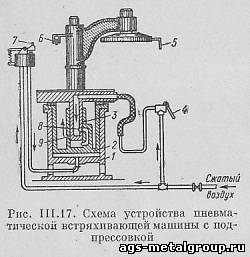

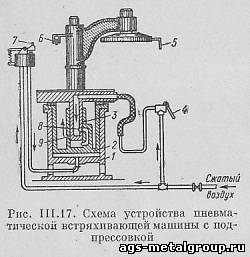

На мал. III.17 прыведзена схема прылады і працы пнеўматычнай устрэсвальнай фармовачнай машыны з подпрессовкой. У прэсавы цыліндр 1 умантаваны прэсавы поршань 2, які ў сваю чаргу служыць цыліндрам для падтрасальнага поршня 3, адлітага заадно са сталом машыны. На стале машыны замацоўваецца мадэльная пліта, у якой маюцца цэнтравальныя шпількі для ўсталёўкі опоки. Пасля ўсталёўкі апоры яна запаўняецца фармовачнай сумессю. Пры націску каленам на педаль 4 пад які падтрасае поршань 3 паступае сціснутае паветра. Пад ціскам паветра поршань пачынае паднімацца і пры гэтым зачыняе впускное адтуліну 8. Пры далейшым руху адкрываецца выхлапное акно 9 у прэсавым поршні-цыліндры 2. Ціск пад падтрасае поршнем хутка зніжаецца, з прычыны чаго стол падае, удараючыся аб верхні тарэц прэсавага цыліндру. Пры падзенні стала ізноў адчыняецца выпускная адтуліна 8, і працэс устрэсвання паўтараецца. Чашчыня ўдараў дасягае 60 - 80 у хвіліну. Колькасць удараў, неабходнае для ўшчыльнення сумесі, залежыць ад памераў апоры і ўсталёўваецца практычна. Пасля ўсталяванай колькасці ўдараў працоўны здымае з педалі 4 калена і устрэсванне спыняецца.

Для дапрасоўкі верхніх пластоў сумесі ў опоке служыць прэсавая траверса з умацаванай на ёй калодкай. Траверса за ручку 5 паварочваецца на 90° і ўсталёўваецца над опокой. У канцы павароту аўтаматычна адчыняецца клапан 7, на шток якога накатваецца кулачок 6; сціснутае паветра паступае ў прэсавы цыліндр 1 і паднімае поршань 2. Пры гэтым опока са сумессю з сілай прыціскаецца да прэсавай калодкі, умацаванай на траверсе. Аперацыя апускання стала пасля подпрессовки сумесі таксама аўтаматызавана.

Маюцца машыны, дзе аперацыі ўшчыльнення сумесі, падвод і адвод прэсавай калодкі, подпрессовка і апусканне паўформы ажыццяўляюцца з пульта кіравання.

Да машын з механічным прывадам ставяцца пескаметы, якія па сваіх канструктыўных асаблівасцях падзяляюцца на два асноўных тыпу - стацыянарныя і перасоўныя. Стацыянарныя пескаметы знайшлі ўжыванне для выраба формаў у опоках сярэдніх памераў і ўшчыльненні сумесі ў стрыжневых скрынях; перасоўныя пескаметы ўжываюцца пры вытворчасці асоба буйных адлівак.

Перасоўны пескамет усталёўваецца на калясцы з прывадным механізмам, якія здзяйсняюць перасоўванне машыны. Фармовачная сумесь з сумесепрыгатоўчага аддзялення падаецца істужачнымі транспарцёрамі ў кідальную галоўку, якая выкідвае сумесь у опоку.

Вялікі рукаў пескамету з істужачным транспарцёрам паварочваецца механізмам на 140 °. Яго можна, акрамя таго, апускаць і паднімаць разам з малым рукавом і кідальнай галоўкай. Малы рукаў пескамету з істужачным транспарцёрам у гарызантальнай плоскасці паварочваецца на 140 °. Рабочы кіруе працай пескамета праз цэнтральны пульт.

Дзякуючы вялікаму радыусу дзеяння пескамет можа абслугоўваць вялікі пляц фармовачнага аддзялення.

Кідальная галоўка пескамета круціцца са хуткасцю 1400 - 1500 аб/мін (23,3-25 з-¹) з частатой кручэння 23,3 - 25 з-¹.

Фармовачная сумесь выходзіць з галоўкі пескамета ў выглядзе бесперапыннай бруі з вялікай хуткасцю, дзякуючы чаму фармовачная сумесь у опоке ўшчыльняецца. Прадукцыйнасць пескаметаў па ўшчыльненні фармовачнай сумесі складае 12 - 50 м³/ч.

|