Тэхналогія вырабу стрыжняў

§ 17. Патрабаванні, якія прад'яўляюцца да стрыжняў

Пры запаўненні формы вадкім металам да стрыжняў прад'яўляюцца больш высокія патрабаванні, чым да формы, паколькі яны размешчаны ўнутры формы і тэмпературнае ўздзеянне на іх аказваецца з усіх бакоў.

Першым чынам стрыжні павінны валодаць падвышанай трываласцю, з прычыны таго што падчас залівання яны выпрабоўваюць значны ціск вадкага металу. Апроч адмысловых стрыжневых сумесяў для ўмацавання стрыжняў простых канфігурацый ужываюцца драцяныя каркасы - круглыя пруткі з мяккага сталёвага адпаленага дроту; пры больш складаных канфігурацыях выгінаюць з дроту каркасы, якія адпавядаюць абрысам стрыжня. Для буйных стрыжняў ужываюцца адліваныя чыгунныя каркасы з залітымі ў іх сталёвымі пруткамі і ўздымамі, пры дапамозе якіх стрыжні ўсталёўваюцца ў форме.

Стрыжні павінны мець падвышаную газапранікальнасць, бо пры заліванні формы яны амаль наскрозь выграваюцца металам; таму газы могуць выйсці толькі праз стрыжневыя знакі. Акрамя таго, праз стрыжань павінны быць часткова выдалены газы з вадкага металу, навакольнага стрыжань пры заліванні.

Падвышэнне газапранікальнасці стрыжняў, апроч ужывання належных сумесяў, дасягаецца прыладай адмысловых газаадводных каналаў.

Важна таксама, каб стрыжні валодалі згодлівасцю, бо пры астыванні адліўкі яна памяншаецца ў памерах і метал сціскае стрыжні. Калі стрыжань не будзе валодаць згодлівасцю, то ў адліўцы паўстануць вялікія ўнутраныя напругі, якія могуць выклікаць расколіны. Падатлівасць стрыжняў асабліва важная пры танкасценным ліцці.

Неабходна таксама забяспечыць высокую вогнетрываласць стрыжняў, бо інакш стрыжань можа аплавіцца і на паверхні адліўкі з'явіцца шклопадобная скарыначка (прыгар), якую немагчыма выдаліць рэжучай прыладай.

§ 18. Выраб стрыжняў уручную

Для вырабу стрыжняў уручную прымяняюцца стрыжневыя скрыні або шаблоны.

Пры вырабе стрыжняў паражніну скрыні набіваецца стрыжневай сумессю, затым стрыжань укладваецца на сушыльную пліту ці на адмысловы сушыльнік і падвяргаецца сушцы і іншым аперацыям.

Дробныя цыліндрычныя стрыжні, мелыя вялікае ўжыванне ў ліцейнай вытворчасці, звычайна вырабляюцца ў скрыні, які складаецца з двух паловак, якія злучаюцца шыпамі і што змацоўваюцца клямарам.

У выпадку неабходнасці атрымаць адначасова вялікую колькасць стрыжняў мэтазгодна вырабляць іх у шматмясцовых скрынях. Для ўмацавання і, такім чынам, павелічэнні тэрміна службы скрыні да кантавых плоскасцяў привертываются сталёвыя пласцінкі. Палавінкі скрыні змацоўваюцца пры дапамозе гаплікаў.

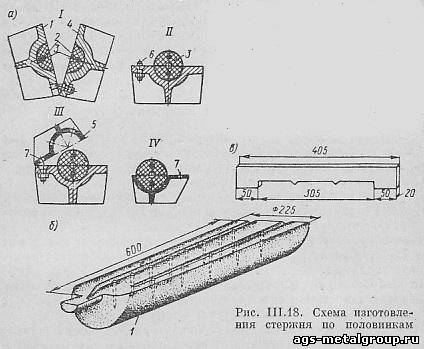

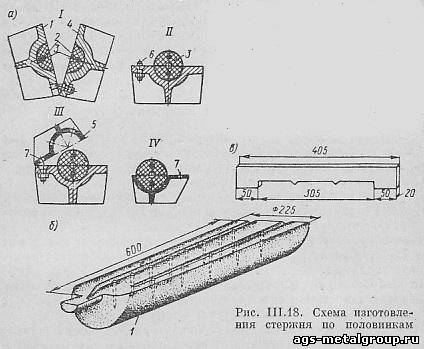

На мал. 111.18, а паказана паслядоўнасць аперацый пры вырабе паловак стрыжня з ужываннем сушыцеляў, якія выкарыстоўваюцца ў серыйнай вытворчасці адлівак. Верхнюю 1 і ніжнюю 4 палоўкі скрыні напаўняюць стрыжневай сумессю, укладваюць каркас 2, ушчыльняюць сумесь і пракладваюць вентыляцыйныя каналы 3. Лінейкай зразаюць з скрыні лішак сумесі і пакрываюць паверхню раздыма стрыжняў дэкстрынавым клеем для злучэння абедзвюх паловак. Затым здымаюць верхнюю палоўку скрыні, накладваюць на стрыжань сушыльнік 5, які мае адтуліну 7 для шпількі 6, паварочваюць скрыню на 180' і пераносяць стрыжань разам з сушыцелем у сушыло.

Пры вырабе буйных цыліндрычных стрыжняў трэба ўлічваць, што пад уплывам уласнай вагі яны могуць спляскаць і страціць цыліндрычную форму. Таму буйныя стрыжні вырабляюцца па палавінках 1 (мал. 111.18, б). Калі палоўкі стрыжня аднолькавыя, яны могуць фармавацца ў адной палоўцы скрыні. Для адукацыі вентыляцыйнага канала ўжываюць скрабкі (мал. 111.18, у).

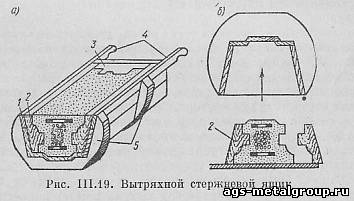

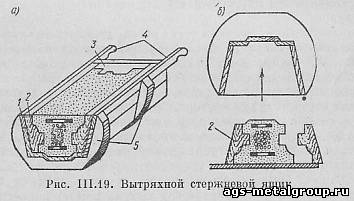

Пры вырабе сярэдніх і буйных стрыжняў знайшлі шырокае ўжыванне так званыя вытрасныя скрыні (мал. 111.19, а). Да асноўных пераваг такіх - скрынь варта аднесці зручнасць у працы і прастату зборкі і разборкі.

Скрыня складаецца з трывалага канічнага корпуса 1, у які ўкладваюцца фасонныя сценкі 2 і 3, утваральныя контуры стрыжня. Звычайна паварочванне набітай скрыні з прымацаванай да яе сушыльнай плітой вырабляецца з дапамогай пад'ёмнага крана.

Да корпуса скрыні прымацаваныя ручкі 4 і два паўвобада 5, што дазваляе двум працоўным лёгка яго звярнуць. Пасля зняцця корпуса адсоўваюць у бакі бакавыя і тарцовыя сценкі і вызваляюць стрыжань (мал. 111.19, бы). Ужыванне скрынь такой канструкцыі дало магчымасць падвысіць прадукцыйнасць працы стрыжаншчыкаў на 30 - 50%.

Пры вырабе адзінкавых адлівак кошт ліцейнага абсталявання (у тым ліку мадэляў і стрыжневых скрынь) павялічваецца, бо яна размяркоўваецца ўсяго на некалькі адлівак. Рацыянальна вырабляць стрыжні з дапамогай шаблонаў, якія значна танней стрыжневых скрынь.

§ 19. Выраб стрыжняў на машынах

Пры серыйным і масавым характары вытворчасці ліцця ў мэтах паляпшэння якасці і зніжэння працаёмкасці шырока прымяняецца выраб стрыжняў на машынах.

Стрыжні можна вырабляць амаль на любой фармовачнай машыне, аднак заводы, якія вырабляюць ліцейнае абсталяванне, выпускаюць спецыяльныя стрыжневыя машыны, якія адрозніваюцца высокай прадукцыйнасцю.

Найбольш сучаснымі спосабамі вырабу дробных і сярэдніх стрыжняў рознай складанасці з'яўляюцца пескадуўны і пескастрэльны.

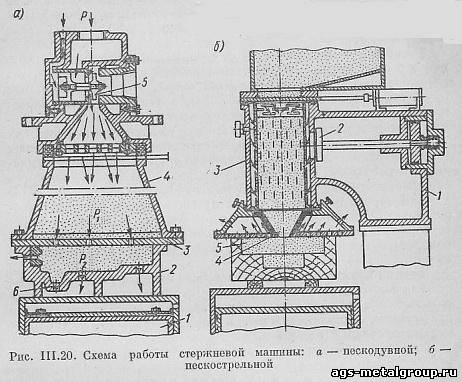

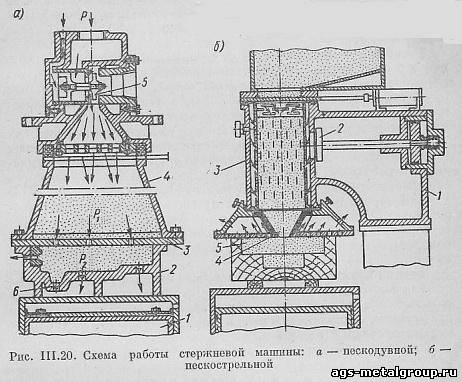

Пескадзімныя і пескастрэльныя машыны валодаюць высокай прадукцыйнасцю і знаходзяць ужыванне пры буйнасерыйнай і масавым характары вытворчасці. Схема працы пескадуўнай машыны паказана на мал. 111.20, а. Сціснутае паветра пад ціскам 5 - 6 ат (0,5 - 0,6 Мпа) паступае праз клапан 5 у рэзервуар 4 са сумессю. Дном рэзервуара служыць вентавая пліта 3, мелая надзіманыя адтуліны. У стрыжневай скрыні 2 таксама маюцца надзіманыя адтуліны, супадальныя з адтулінамі ў пліце 3. Пры ўздыме стала механізмам 1 стрыжневая скрыня шчыльна прыціскаецца да пліты рэзервуара.

Сціснутае паветра, праходзячы праз сумесь, захапляе за сабой асобныя пясчынкі сумесі і праз надзіманыя адтуліны пераносіць іх у скрыню 2, размяркоўваючы раўнамерна па ўсім аб'ёме скрыні. У далейшым паветра, які паступае праз які ўтварыўся ў стрыжневай скрыні пласт нерухомай сумесі, ушчыльняе яе і выходзіць праз выдзіманыя адтуліны 6, размешчаныя ў дне стрыжневай скрыні. Для папярэджання вынасу сумесі з стрыжневай скрыні адтуліны зачыняюцца сеткамі (вентамі).

Такім чынам, які паступае ў рэзервуар сціснутае паветра выконвае дзве функцыі: транспартуе сумесь з рэзервуара ў стрыжневую скрыню і ўшчыльняе яе за рахунак рознасці ціскаў сціснутага паветра ў рэзервуары і ў вынахаду з стрыжневай скрыні.

Больш перспектыўным з'яўляецца ўжыванне пескострельных машын, прынцып працы якіх заснаваны на адсечцы сціснутага паветра пры запаўненні скрыні стрыжневай сумессю (мал. 20,б). Сціснутае паветра паступае з рэзервуара 1 праз клапан 2 у пескастрэльны рэзервуар 3, запоўнены стрыжневы сумессю. Пры хуткім павышэнні ціску сціснутага паветра і адкрыцці клапана 2 адбываецца як бы ўдар па сумесі, якая праз конусную асадку 4 запаўняе паражніну аб стрыжневага скрыні.

Пескастрэльныя машыны маюць наступныя перавагі: больш высокую прадукцыйнасць, чым пескадуўныя машыны; магчымасць ужывання як металічных, так і драўляных скрынь (армаваных); адсутнасць неабходнасці ва ўжыванні выдзіманых сетак (вент); памяншэнне зносу скрынь і, такім чынам, павышэнне тэрміну іх службы.

Пры вырабе буйных стрыжняў, калі аб'ём прац па ўшчыльненні сумесі вялікі, для напаўнення стрыжневых скрынь сумессю і яе ўшчыльненні мэтазгодна ўжываць машыны-пескаметы. Пескаметам можна набіваць стрыжні практычна любых памераў у драўляных або металічных скрынях, якія ўжываюцца для выраба стрыжняў уручную.

§ 20. Сушка стрыжняў і формаў

Асноўная мэта сушкі - выдаленне вільгаці з высушвае стрыжняў і формаў і наданне ім газапранікальнасці і трываласці. Вільгаць, якая змяшчаецца ў сумесі, ператвараецца ў пару, які выдаляецца разам з топачнымі газамі і паветрам.

Пры сушцы, акрамя поўнага выдалення вільгаці, адбываюцца розныя пераўтварэнні мацавальнікаў, якія забяспечваюць патрэбную трываласць стрыжняў. Так, трываласць стрыжняў і формаў з пясчана-гліністых сумесяў дасягаецца дзякуючы звязванню высушанай глінай асобных зерняў пяску. Сувязная здольнасць розных мацавальнікаў заснавана на зацвярдзенні іх у выніку акіслення (алейныя мацавальнікі), расплаўленні і зацвярдзенні (смалы і пякі), клейстэрызацыі крухмалу (дэкстрыну), адукацыі рэчываў, якія валодаюць склейвалай здольнасцю (сульфітная барда) і т. п.

Тэмпература сушкі залежыць ад таго, які замацавальнік быў ужыты ў складзе дадзенай сумесі. Напрыклад, формы і стрыжні, вырабленыя- з пяшчана-гліністай сумесі, сушацца на працягу 8-12 ч пры тэмпературы 300-350' З, а буйнейшыя формы і стрыжні сушацца 12 - 24 ч пры тэмпературы 350 - 400' З. Пяшчаныя стрыжні з мацавальнікамі сушацца пры тэмпературы 200 - 230' З.

Для сушкі буйных формаў і стрыжняў звычайна ўжываюць камерныя сушылы. Сушыльныя пліты са стрыжнямі і формы ўкладваюць непасрэдна на пад каляскі. Палівам для такіх сушыл служыць каменны вугаль ці прыродны газ.

Для сушкі дробных стрыжняў пры невялікім маштабе вытворчасці прымяняюцца сушыльныя шафы з якія верцяцца сектарнымі паліцамі ў выглядзе чыгунных рашотак, на якія ўсталёўваюцца стрыжні, або сушка ажыццяўляецца інфрачырвонымі прамянямі.

У цэхах буйнасерыйнай і масавай вытворчасці ўжываюць сушыла бесперапыннага дзеяння, якія падпадзяляюцца на вертыкальныя і гарызантальныя. Вертыкальныя сушылы ўжываюць для сушкі дробных стрыжняў, а гарызантальныя - для сушкі дробных і сярэдніх стрыжняў.

Пры сушцы стрыжняў у гарызантальных сушылах стрыжні ўсталёўваюцца на этажэркі, падвешаныя да гарызантальна-замкнёнага ланцужнога канвеера, які ў сушыле робіць некалькі паваротаў. У нахільнай частцы сушыла адбываецца падагрэў стрыжняў, а ў гарызантальнай частцы стрыжні праходзяць канчатковую сушку. Затым стрыжні паступаюць у другую палову нахільнай часткі сушыла, дзе яны паступова астуджаюцца і па выйсці з сушыла здымаюцца з паліц. Гарызантальныя сушылы ацяпляюцца любым відам паліва. Прадукцыйнасць такіх сушыл складае 10 - 15 т стрыжняў у гадзіну.

У вертыкальных канвеерных сушылах загрузка і выгрузка стрыжняў цяжка паддаюцца механізавання і таму ў ізноў праектаваных цэхах яны не ўжываюцца.

Буйныя формы і, галоўнай выявай, фармуемыя ў глебе, сушацца на месцы пераноснымі коксавымі ці газавымі сушыламі.

Стрыжні, вырабленыя з хімічна якія цвярдзеюць сумесяў на вадкім шкле, отверждаются вуглекіслатой. Дробныя стрыжні звычайна прадзьмухваюць вуглякіслым газам (партыямі) пад парасонам. Для гэтага пад парасон два разы падаюць газ на працягу 20 – 30 сек з перапынкам у 2 – 3 мін.

Сярэднія і буйныя стрыжні прадзьмухваюцца вуглякіслым газам непасрэдна ў стрыжневых скрынях, дзякуючы чаму выключаецца магчымасць іх дэфармацыі і адпадае патрэба ў сушцы.

Пасля набівання стрыжня на паверхні яго раздыма душнікам дыяметрам 8 - 10 мм робяць наколы, не якія даходзяць да дна скрыні на 40 - 50 мм. Наколы размяшчаюцца ў шахматным парадку на адлегласці сябар ад сябра ў 100 - 150 мм.

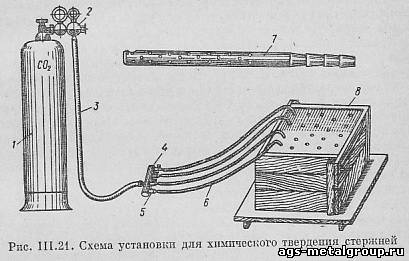

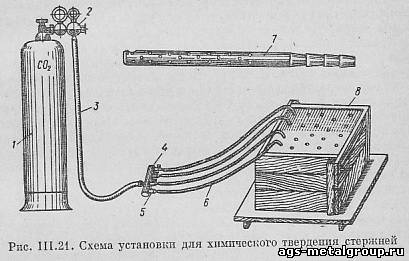

Схема ўстаноўкі для хімічнага цвярдзення стрыжняў у стрыжневай скрыні 8 прыведзена на мал. III.21. З балона 1 вуглякіслы газ праз рэдуктар 2 паступае ў гумовы шланг 3, у канцы якога замацаваная грабянец 4 з чатырма кранамі 5. На штуцэра кранаў апранаюцца гумовыя трубкі бы, якія сканчаюцца металічнымі трубкамі 7 дыяметрам 6 - 7 мм і даўжынёй 75. У металічнай трубцы маюцца бакавыя адтуліны дыяметрам 1 - 2 мм.

Для прадзьмуху вуглякіслага газу трубкі ўстаўляюцца ў наколы стрыжня; ціск газу ў трубках - 0,5 - 0,8 ат (0,05 - 0,08 Мпа).

|