ВЫТВОРЧАСЦЬ Чыгуну

§ 3. Зыходныя матэрыялы даменнай вытворчасці

У чорнай металургіі чыгун з'яўляецца першасным прадуктам, які атрымліваецца з жалезных руд. Ён выкарыстоўваецца як зыходны матэрыял пры выплаўленні сталі, а таксама для атрымання чыгунных адлівак. Асноўны спосаб атрымання чыгуну - плаўленне ў даменнай печы.

Зыходным матэрыялам даменнай плаўлення з'яўляюцца жалезная і марганцавая руды, флюс, паліва і паветра.

Жалезныя рудыуяўляюць сабой горныя пароды, якія складаюцца з хімічных злучэнняў жалеза (Fe2O3; Fe3O4; 2Fe2O3•3H2O; FeCO3) і пустой пароды (пяшчаніку, гліны, вапняка або даламіту). Да руд прад'яўляюцца наступныя патрабаванні: высокае ўтрыманне жалеза (для большасці выкарыстоўваных руд у межах 30 - 70%); добрая аднаўляльнасць; склад і стан пустой пароды, якія забяспечваюць лёгкасць яе выдалення ў выглядзе дзындры; здавальняючая кусковатость; нізкі кошт.

Найважнейшымі жалезнымі рудамі з'яўляюцца магнітны жалязняк (магнетыт), які змяшчае 40 - 65% жалеза ў выглядзе магнетыту Fe3O4; чырвоны жалязняк (гематыт), які змяшчае 58 - 60% жалеза ў выглядзе вокісу Fe2O3; буры жалязняк, які змяшчае 50 - 60% жалеза ў выглядзе злучэння 2Fe2O3•ЗН2О і шпатавы жалязняк (сідэрыт), які змяшчае 30 - 45% жалеза ў выглядзе карбанату FeCO3. Акрамя гэтых руд у даменнай плаўленні выкарыстоўваюцца комплексныя руды: храміты, якія змяшчаюць акрамя жалеза 37,5% вокісу хрому, хрома-нікелевыя жалезныя руды (1,5% хрому і 0,5% нікеля), тытана-магнетыты (0,4% ванадыя і да 13% двухвокісу тытана) і інш.

СССР валодае самымі вялікімі ў свеце запасамі жалезных руд (звыш 40%) і па здабычы жалезнай руды займае першае месца.

Акрамя руд у даменнай плаўленні выкарыстоўваюцца адыходы металургічнай вытворчасці: скрап, жалезістыя і марганцевые дзындры, спеченный рудны пыл, акаліна, недагаркі і інш.

Марганцевые руды выкарыстоўваюцца для ўводзін марганцу ў склад чыгуну. Яны ўтрымоўваюць 25 - 50% марганцу ў выглядзе вокіслаў MnO2; Mn2O3; Mn3O4.

Флюсыабо (плаўні) выкарыстоўваюцца для аплаўлення тугаплаўкай пустой пароды руд і попелу гаручага з адукацыяй нізкаплаўкай дзындры вызначанага складу, лёгка вынікаючага з даменнай печы, а таксама для частковага перакладу серы ў дзындру. Бо часцей за ўсё пустая парода руды мае кіслотны характар, у якасці флюс звычайна прымяняюцца асноўныя матэрыялы- вапняк СаСО3, даламіт СаСО3 • MgCO3, асноўны мартэнаўскі дзындра і інш. Калі склад пароды руды мае асноўны характар, у якасці флюс выкарыстоўваецца кварц, пяшчанік і інш .Флюсы не павінны ўтрымліваць значных колькасцяў серы і фосфару і не больш за 2 - 4% кремнезема і гліназёму, якія павялічваюць выдатак флюс і колькасць атрымліваецца дзындры. Утрыманне кальцыя павінна быць не менш за 50 - 52%. Флюс перад плаўленнем падвяргаюцца драбненню на кавалкі памерам 30-80 мм.

Паліва.Асноўным відам паліва даменных печаў з'яўляецца каменнавугальны кокс, а таксама прыродны газ.

Паветра. Для забеспячэння гарэння паліва і атрыманні высокіх тэмператур у даменныя печы ўдзімаюць паветра, нагрэты да 980 - 1200° З. Разам з паветрам часта падаецца да 32% кіслароду, які абумоўлівае падвышэнне тэмператур і рэзка паскарае ход плаўлення.

§ 4. Падрыхтоўка шыхты

Волкія матэрыялы даменнай плаўлення, узятыя ў вызначаных важніц адносінах складаюць шыхту. Шыхтавыя матэрыялы перад плаўленнем падвяргаюцца падрыхтоўцы. Найбольш складаная падрыхтоўка патрабуецца для руд. Перад плаўкай руды сартуюцца па велічыні кавалкаў, хімічным складзе, фізічным і мінералагічным характарыстыкам. Каля 85% жалезных руд перад плаўленнем падвяргаюцца ўзбагачэнню з атрыманнем узбагачанай руды - канцэнтрату, які змяшчае падвышаную колькасць металу. Узбагачэнне вырабляецца мыйкай, гравітацыйнымі метадамі (напрыклад, адсадкай) электрамагнітнымі і інш.

Мыйка руды моцнай бруёй вады дазваляе часткова аддзяліць пясчана-гліністую пустую пароду ад жалезазмяшчальных мінералаў.

Мокрая асадка складаецца ў падзеле цяжкіх, багатых металам кавалкаў руды ад лягчэйшай, пустой пароды ва ўзыходзячых бруях вады ці цяжкіх завісях. Магнетыты ўзбагачаюць на электрамагнітных сепаратарах пасля іх драбнення.

Асоба важнае значэнне мае акусванне канцэнтратаў і дробных руд. Акусванне дробных жалезных руд і канцэнтратаў пасля ўзбагачэння вырабляецца брыкетаваннем, агламерацыяй або атрыманнем акатышаў (круглых камякоў). Найбольшае распаўсюджванне атрымала агламерацыя (спяканне) на магутных агламерацыйных машынах бесперапыннага дзеяння прадукцыйнасцю да 3000 і агламерату ў суткі і больш. Рудная дробязь памерам кавалкаў не больш за 5 - 8 мм у колькасці 40 - 70% змешваецца з колошниковым пылам, 20 - 30% звароту, 5 - 10% вапняка, 4 - 7% коксіка і 5 - 6% воды. У выніку спякання гэтай шыхты пры 1200 - 1500' З утворыцца наздравата-порысты агламерат, які валодае здавальняючай трываласцю, добрай аднаўляльнасцю і паніжаным утрыманнем серы. Афлюсаваны агламерат (з дадаткамі 12% вапны да асноўнасці ў 0,6 - 1,

Больш эфектыўным спосабам акусвання дробнага канцэнтрату з'яўляецца атрыманне акатышаў (памерам 10 - 30 мм і больш), у якія верцяцца барабанах або талерчатых акамкавальніках. Для атрымання акатышоў дробны канцэнтрат змешваецца з вапнай або глінай і ўвільгатняецца вадой (да 8 - 10%). У окомкователях пры кручэнні барабанаў ці чараў рудная шыхта перасыпаецца і скочваецца ў акатыш.

§ 5. Даменная печ. Асноўныя і дапаможныя прылады даменнага цэха

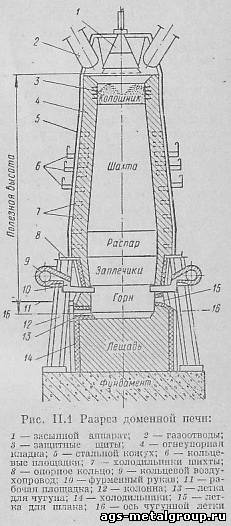

Даменная печ (мал. 11.1) мае знадворку металічны кажух, усярэдзіне выкладзена высакаякаснай шамотнай цэглай. У футроўцы моцна якія разаграваюцца частак печы ўмантаваны чыгунныя скрынкі, астуджаныя праточнай вадой. Мур ніжняй часткі печы - ляшчы і горана выканана з вугляродзістых блокаў і высокагліназемістай цэглы.

Верхняя частка даменнай печы - калашнік футэраваны шамотнай цэглай і знутры абаронены шэрагамі сталёвых пліт. У калашніку знаходзіцца засыпны апарат, з дапамогай якога загружаюцца ў вызначанай паслядоўнасці волкія матэрыялы і ўлоўліваецца даменны газ. У шахце, размешчанай пад калашніком, адбываюцца працэсы аднаўлення вокіслаў жалеза і яго науглероживание. У раёне распара, размешчанага ніжэй шахты, вырабляецца плаўленне пустой пароды і флюс з адукацыяй дзындры, прычым шлакообразование сканчаецца ў заплечиках. У горане на ляшчы збіраюцца чыгун і дзындра, якія перыядычна выпускаюцца праз адмысловыя адтуліны-годкі. Чыгунная лятка размешчана на 500 мм вышэй ляшча, а шлаковая - на 1,5 м. Абедзве ляткі забіваюцца вогнетрывалай масай і перад выпускам прабіваюцца. Агульная вышыня даменнай печы дасягае 30 м і больш. Карыснай вышынёй даменнай печы называюць адлегласць ад восі чыгуннай ляткі да максімальнага ўзроўню засыпання матэрыялаў. Аб'ём, які адпавядае гэтай вышыні, завецца карысным аб'ёмам даменнай печы і з'яўляецца яе найважнай характарыстыкай.

Найбольш буйныя даменныя печы ў СССР маюць карысны аб'ём у 1719, 2002 і 2286 м³. Сабекошт чыгуну які выплаўляецца ў буйных печах, у 3 - 4 разу ніжэй сабекошту чыгуну, які выплаўляецца ў малых печах. На Крыварожскае і Чарапавецкім металургічных заводах пабудаваны найбуйнейшыя ў свеце даменныя печы з карысным аб'ёмам у 2700 м ³ прадукцыйнасцю каля 2 млн. т чыгуну ў год. На Наваліпецкім металургічным заводзе будуецца домна аб'ёмам у 3200 м³. У бягучым пяцігоддзі намечана пабудова даменных печаў аб'ёмам 5000 м³.

У верхняй частцы горана даменных печаў маецца колцавы паветраправод, у які паветранадзімалкамі нагнятаецца гарачае паветра. Па фурменных рукавах з паветраправода паветра трапляе ўнутр печы праз медныя водаахаладжаныя фурмы размешчаныя ў радыяльным кірунку па акружнасці печы. Кісларод які змяшчаецца ў паветры, неабходзен для гарэння коксу. Якія атрымліваюцца пры гэтым гарачыя газы магутным струменем бесперапынна перамяшчаюцца знізу ўверх насустрач струменю волкіх матэрыялаў - руды або агламерату, флюсу, палівы, чыгуну і дзындры, якія рухаюцца зверху ўніз. Наяўнасць двух сустрэчных патокаў - неабходная ўмова бесперабойнай працы даменнай печы.

Бесперапыннасць струменя зверху ўніз цвёрдых матэрыялаў забяспечваецца аўтаматычна кантраляванай падачай волкіх матэрыялаў на калашнік і загрузкай у печ з дапамогай сістэмы механізмаў.

Даменныя печы з'яўляюцца асноўным агрэгатам даменнага цэха. Злева ад іх знаходзіцца рудны двор, на якім захоўваюцца асераднёныя шыхтавыя матэрыялы. Партальным кранам матэрыялы загружаюцца ў бункеры, размешчаныя ўздоўж фронта даменных печаў. Вагон-шалі прымаюць з бункераў і ўзважваюць афлюсаваны агламерат (або руду), флюс і кокс і апускаюць іх у ваганеткі - скіпы. Лябёдкай па нахіленым мосце матэрыялы падаюцца на калашнік у засыпны апарат кожнай печы і з яго ў печ. Усе працэсы загрузкі шыхты аўтаматызаваны. Выпуск чыгуну і дзындры з даменнай печы вырабляецца праз ляткі па вызначаным графіку (напрыклад, чыгун праз кожныя 4 ч, дзындра праз 2 ч) адпаведна ў каўшы чыгунавозаў і шлакавозаў.

Ліцейны і часткова перамежны чыгун з даменнай печы накіроўваецца на разлівачную машыну і перапрацоўваецца на чушкі (зліткі) вагой у 15 - 25 кг, якія затым транспартуюцца ў ліцейныя і сталеплавільныя цэхі машынабудаўнічых заводаў. Лімітавы чыгун накіроўваецца ў міксеры - прамежкавыя круглыя печы барабаннага тыпу ёмістасцю да 1500 т, ацяпляныя газам. У міксерах чыгун можа працяглы час захоўвацца ў вадкім стане, яго хімічны склад ўсярэдніваецца, часткова выдаляецца сера. З міксера вадкі чыгун чыгунавознымі каўшамі падаецца ў сталеплавільныя цэхі для пераплаўкі на сталь.

Шлак з даменнай печы выкарыстоўваецца для вытворчасці цэглы, цеплаізаляцыйнай ваты, цэменту, грануляванага матэрыялу для пакрыцця дарог і інш.

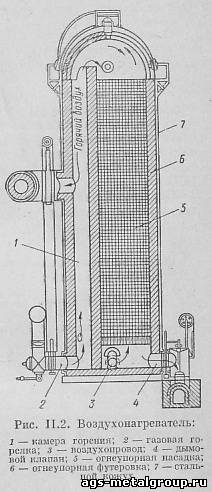

Бесперапыннасць ўзыходзячага газавага струменя ў даменнай печы забяспечваецца падачай гарачага паветра. Награванне паветра вырабляецца ў адмысловых паветранагравальніках (мал. II.2), якія працуюць па прынцыпе рэгенерацыі цяпла. Паветранагравальнік уяўляе сабою цыліндрычную вежу дыяметрам 6 - 8,5 м і вышынёй да 50 м. Звонку ён мае металічны кажух, усярэдзіне футэраваны шамотнай вогнетрывалай цэглай. Паветранагравальнікі маюць камеру гарэння і вогнетрывалую асадку, якая складаецца з вочак, памер якіх павялічваецца знізу ўгару. Праца паветранагравальніка падзяляецца на два перыяды: першы - нагрэў вогнетрывалай асадкі "на газе", другі - нагрэў паветра "на выдзіманне". Для нагрэву вогнетрывалай асадкі спальваюць вычышчаны даменны газ. Атрыманыя гарачыя газы паднімаюцца ўгару, абмываюць купал і праз вогнетрывалую асадку, паверхня якой складае каля 27 000 м², паступаюць уніз і далей праз бары і трубу выходзяць у атмасферу. У перыяд награвання, які працягваецца каля 2 ч, вогнетрывалая асадка награваецца да 1200- 1400' З. У другі перыяд падачу газу спыняюць. Праз паветраправод і вогнетрывалую асадку (знізу ўверх) прадзьмухваюць паветра, які, датыкаючыся з паверхняй асадкі, награваецца да 950 - 1200' С. Затым праз спецыяльны трубаправод гарачае паветра паветранадзімалкай падаецца ў даменную печ. Прадукцыйнасць ужывальных паветранадзімалак дасягае 5000 м³/мін (83,8 м³/з), а ціск роўна 4,3 - 4,5 атм (0,43 - 0,45 Мпа). Праз паветраправод і вогнетрывалую асадку (знізу ўверх) прадзьмухваюць паветра, які, датыкаючыся з паверхняй асадкі, награваецца да 950 - 1200' С. Затым праз спецыяльны трубаправод гарачае паветра паветранадзімалкай падаецца ў даменную печ. Прадукцыйнасць ужывальных паветранадзімалак дасягае 5000 м³/мін (83,8 м³/з), а ціск роўна 4,3 - 4,5 атм (0,43 - 0,45 Мпа). Праз паветраправод і вогнетрывалую асадку (знізу ўверх) прадзьмухваюць паветра, які, датыкаючыся з паверхняй асадкі, награваецца да 950 - 1200' С. Затым праз спецыяльны трубаправод гарачае паветра паветранадзімалкай падаецца ў даменную печ. Прадукцыйнасць ужывальных паветранадзімалак дасягае 5000 м³/мін (83,8 м³/з), а ціск роўна 4,3 - 4,5 атм (0,43 - 0,45 Мпа).

Звычайна ў кожнай даменнай печы маюцца тры-чатыры паветрападагравальніка, напераменку якія працуюць «на газе» і «на выдзіманне».

У выніку ўзаемадзеяння кіслароду паветра і вокіслаў руды з вугляродам утворыцца даменны газ, які паднімаецца ўверх са хуткасцю 20 - 60 м/сек. З-за супраціву матэрыялаў залішняе ціск газаў пры дасягненні калашніка зніжаецца да 1,5 - 3,7 атм (0,15 - 0,37 Мпа). Пасля ачысткі ад пылу газ выкарыстоўваецца для нагрэву паветранагравальнікаў, мартэнаўскіх, кавальскіх, тэрмічных печаў і як гаручае для рухавікоў унутранага згарання. Атрымоўваны пры ачыстцы даменнага газу колошниковая пыл выкарыстоўваецца падчас агламерацыі.

§ 6 Плаўка чыгуну ў даменнай печы

Асноўныя задачы плаўлення чыгуну ў даменнай печы:

1) аднаўленне жалеза з вокіслаў руды, науглероживание яго і выдаленне ў выглядзе вадкага чыгуну вызначанага хімічнага складу;

2) аплаўленне пустой пароды руды, адукацыя дзындры, растварэнне ў ім попелу коксу і выдаленне яго з печы.

Волкія матэрыялы пры загрузцы ў даменную печ трапляюць у вобласць нізкіх тэмператур на калашніку 200 - 300 'З, перамяшчаюцца зверху ўніз і сустракаюць больш высокія тэмпературы, якія дасягаюць 1800 - 1900' З на ўзроўні фурм і зніжаюцца ў горане да 1450' З.

Удуваем праз фурмы нагрэтае паветра абумоўлівае гарэнне вугляроду коксу па рэакцыі: С + О2 = СО2 + 94052 кал (394 кДж).

Сустракаючы распалены кокс пры высокай тэмпературы, вуглекіслата аднаўляецца. СО2 + С = 2СО - 412220 кал (176 кДж).

Акрамя таго, вокіс вугляроду ўтвараецца ў выніку ўзаемадзеяння пары вільгаці і вугляроду коксу: Н2О + С = СО + Н2 - 31 382 кал (132 кДж).

У верхніх гарызонтах даменнай печы пры тэмпературы 100- 200 З выпараецца вільгаць, а пры 300 - 350' З выдаляецца гідратная вада. З паліва выдаляюцца лятучыя рэчывы. Пры больш высокіх тэмпературах (да 900 С) раскладаецца вапняк з вылучэннем вуглекіслаты: СаСО3 = СаО + СО2 - 42490 кал (178 кДж).

Аднаўленне жалеза адбываецца паслядоўна па схеме Fe2O3 -> Fe3O4 -> FeO -> Fe.

Пры больш умераных тэмпературах адбываецца ўскоснае (непрамое) аднаўленне руды вокісам вугляроду. ЗFe2O3 + СО = 2Fe3O4 + СО2 + 12136 кал (50,7 кДж); 2Fe3O4 + 2СО = 6FeO + 2СО2 - 16528 кал (69,2 кДж); 6FeO + 6СО = 6Fe + 6СО2 + 23616 кал (99,1 кДж).

Пры больш высокіх тэмпературах (> 950' З) у ніжняй частцы печы адбываецца прамое аднаўленне жалеза за кошт сажыстага вугляроду, які абложваецца ў порах матэрыялаў: FeO + З = Fe + СА - 37 284 кал (155,5 кДж).

Газамі аднаўляецца каля 60% атрыманага ў даменнай печы жалеза, а цвёрдым вугляродам - каля 40%.

Акрамя жалеза, у даменнай печы аднаўляюцца крэмній, марганец, сера, фосфар і іншыя элементы. Аднаўленне крэмнія і марганцу адбываецца пры высокіх тэмпературах (каля 1450' З) цвёрдым вугляродам і патрабуе вялікіх выдаткаў цяпла і паліва: SiO2 + 2С = Si + 2СО - 152568 кал (639,5 кДж); MnO + С = Mn + СО - 65584 кал (275,8 кДж).

Сера як шкодная прымешка чыгуну павінна быць, па магчымасці, больш поўна выдаленая з яго. У даменную печ сера пападае разам з волкімі матэрыяламі; змяшчаецца ў коксе, рудзе і флюс. Каля 10 - 60% серы знікае з газамі ў верхніх гарызонтах печы. Для выдалення серы забяспечваюць лішак вапны ў дзындрах і высокую тэмпературу ў горане. Сера выдаляецца па рэакцыі FeS + СаО = CaS + FeO + 4380 кал (18,4 кДж).

Які ўтвараецца сульфід кальцыя нерастваральны ў чыгуне, пераходзіць у дзындра і разам з ім выдаляецца з печы. Дадаткова дэсульфурацыя чыгуну адбываецца пасля выпуску яго з даменнай печы за рахунак узаемадзеяння серы з марганцам, якога для гэтага павінна быць у чыгуне досыць шмат. FeS + Mn = Fe + MnS + 21700 кал (90,9 кДж).

Фосфар таксама з'яўляецца шкоднай прымешкай чыгуну, аднак яго выдаленне з вадкага чыгуну ва ўмовах даменнай плаўлення цяжка. Фосфар, які патрапіў у даменную печ з волкімі матэрыяламі, раствараецца ў чыгуне і застаецца ў ім.

Непасрэдна пасля аднаўлення ў даменнай печы атрымліваецца цвёрдае кіпрае губчатае жалеза з высокай тэмпературай плаўлення 1539' З. Пры яго ўзаемадзеянні з вокісам вугляроду ўтворыцца карбід жалеза (цэментыт) Fe₃С: 3Fe + 2СО = Fe3C + СО2 + 36 25 кал .

Цэментыт раствараецца ў жалезе, науглероживает яго да 4,3% і паніжае тэмпературу плаўлення да 1140 - 1150' З. Науглероженное нізкаплаўкае жалеза расплаўляецца, кроплямі сцякае ў горан і па шляху растварае крэмній, марганец, серу, фосфар і іншыя элементы. Які ўтвараецца сплаў складанага складу ўяўляе сабой чыгун - галоўны прадукт даменнай плаўлення.

Шлакаўтварэнне павінна адбывацца пасля завяршэння працэсаў узнаўлення жалеза з руды, бо інакш лёгкаплаўкая лядоўня дзындра сцякае ўніз печы, захалоджвае яе, хвалюе нармальны ход плаўлення і прыводзіць да змены хімічнага складу чыгуну і дзындры. Узгадненне працэсаў аднаўлення і шлакаўтварэнні дасягаецца падтрыманнем вызначанага хімічнага складу і тэмпературы плаўлення дзындраў, а таксама рэгуляваннем усяго ходу плаўлення.

Адукацыя дзындры пачынаецца пасля апускання шыхты прыблізна да распару пры тэмпературы 1200' З, калі пустая парода сплаўляецца з флюсамі (вапнай). Пры сцяканні дзындры ўніз ён збядняецца вокісламі жалеза і марганцу, узбагачаецца вапнай і набывае зададзены склад.

§ 7. Прадукты даменнай вытворчасці

Да прадуктаў даменнай вытворчасці адносяцца чыгун, ферасплавы, дзындра, даменны газ і калашнікавы пыл. Чыгун-галоўны прадукт, астатнія - пабочныя.

Чыгуны, якія выплаўляюцца ў даменнай печы, у залежнасці ад прызначэння падпадзяляюцца на лімітавыя (ужываюцца для выплаўлення сталі); ліцейныя (выкарыстоўваныя для атрымання адлівак); ферасплавы (выкарыстоўваныя пры плаўленні сталі для раскіслення, а таксама для ўвядзення ў сплавы легіруючых элементаў).

Перадзельных (палавіністых) чыгуноў у даменных печах выплаўляецца каля 80 - 90%. Яны ўтрымоўваюць 0,2 - 1,75% крэмнія, 0,5 - 1,75% марганцу, не больш за 0,08% серы, не больш за 0,07% - фосфару (акрамя томасоўскага). У залежнасці ад выгляду сталеплавільнага агрэгата, у якім будзе выплаўляцца сталь, лімітавыя чыгуны падпадзяляюцца на мартеновские, утрымоўвальныя значная колькасць марганцу (1,0 - 1,75%) і мала крэмнія (0,76 - 1,25%), серы (да 0,07%) і фосфару (да 0,3%); бессямераўскія, якія змяшчаюць шмат крэмнія (0,7 - 1,75%) і тамасаўскія, якія змяшчаюць шмат фосфару (1,6 - 2,0%).

Ліцейных (шэрых) чыгунаў выплаўляецца каля 8 - 17%. У іх склад уваходзіць 1,25 – 4,75% крэмнія, 0,5 – 1,3% марганцу, да 0,05% серы і да 1,2% фосфару.

Ферасплаваў у даменных печах выплаўляецца 2 - 3%. Адрозніваюць тры выгляду ферасплаваў: ферасіліцый з утрыманнем 10- 15% крэмнія; ферромарганец з 70 - 80% марганцу і люстраны чыгун з 10 - 25% марганцу.

§ 8. Тэхніка-эканамічныя характарыстыкі працы даменнай печы

Прадукцыйнасць даменнай печы характарызуецца каэфіцыентам выкарыстання карыснага аб'ёму печы К (КІПА), роўнага стаўленню карыснага аб'ёму (аб'ёму ад чыгуннай леткі да максімальнага ўзроўню засыпання сырых матэрыялаў) V да сутачнай выплаўлення чыгуну G:

Чым ніжэй значэнне КИПО, тым вышэй прадукцыйнасць даменнай печы. Значэнні КИПО вагаюцца ў шырокіх межах ад 0,45 да 0,75 м³/т. Праца даменнай печы ацэньваецца таксама па выдатках волкіх матэрыялаў і ў першую чаргу па выдатку коксу, кошт якога складае 40 - 50% кошты чыгуну.

На 1 т мартэнаўскага чыгуну затрачваецца прыкладна 0,7 т коксу, 1,7 т агламерату, 0,35 т руды, 0,3 т вапняка і 2200 м³ гарачага паветра. У выніку плаўленні на 1 т чыгуну атрымліваюць прыкладна 0,5 - 0,7 т дзындры і 2800 м³ даменнага газу. Працягласць бесперапыннай працы даменнай печы (кампаніі) складае ад 5 - 8 да 10 - 12 гадоў і больш.

§ 9. Аўтаматызацыя і інтэнсіфікацыя працэсаў даменнай вытворчасці

На сучасных даменных печах асноўныя вытворчыя працэсы - адбор, узважванне, падача на калашнік і загрузка шыхты ажыццяўляюцца аўтаматычна. Даменныя печы абсталяваны вельмі дасканалай складанай аўтаматычнай апаратурай, якая не толькі кантралюе і рэгіструе асноўныя паказчыкі працы, але і кіруе працай печы: падтрымлівае пэўны ўзровень сырых матэрыялаў, забяспечвае іх размеркаванне ў печы, падтрымлівае пастаянны ўзровень тэмпературы і вільготнасць выдзімання, ціску, склад газаў на калашніку і інш. У якасці датчыка часта выкарыстоўваюцца радыёактыўныя ізатопы. Распрацоўваюцца яшчэ больш дасканалыя сістэмы комплекснага аўтаматычнага кіравання працэсамі ў даменнай печы з выкарыстаннем злічальна-вырашальных камандных прылад.

Павелічэнне выплаўлення чыгуну ажыццяўляецца за кошт уводу ў строй новых даменных печаў і павышэння прадукцыйнасці дзеючых печаў.

Падвышэнне прадукцыйнасці печаў дасягаецца: выкарыстаннем буйных, больш дасканалых даменных печаў з шырокім ужываннем аўтаматызацыі і механізацыі працэсаў; паляпшэннем падрыхтоўкі шыхты (сартыроўка руд і дбайнае іх усярэдненне); ужываннем замест руд афлюсаванага агламерату падвышанай асноўнасці, а таксама падвышанага ціску на калашніку да 1,5 - 2,5 аты (0,15 - 0,25 Мпа); ужываннем выдзімання сталай падвышанай вільготнасці (утрыманне вільгаці павінна складаць каля 25 г/м³), які суправаджаецца паскарэннем аднаўленчых працэсаў і павелічэннем памераў акісляльнай зоны ў вобласці фурм; ужываннем выдзімання, узбагачанага кіслародам (да 32% О2), прыроднага газу і парашка вапны.

§ 10. Прамое аднаўленне жалеза з руд

Акрамя агульнапрынятых спосабаў выплаўлення з руд чыгуну, а з чыгуну жалеза і сталі, выкарыстоўваецца і спосаб прамога аднаўлення жалеза з руд (без атрымання чыгуну). Здробненыя руды аднаўляюць вадародам ці вугляродам (дробным вуглём ці коксам) пры тэмпературы 500 - 1300' З. Жалеза не перакладаецца ў вадкую фазу і таму менш растварае ў сабе прымешак. Атрымоўваныя губчатае жалеза і крыца (звараныя кавалкі жалеза памерам 5 - 30 мм) выкарыстоўваюцца замест крышана пры выплаўленні высакаякасных сталей, а губчатае жалеза, акрамя таго,- у вытворчасці жалезнага парашка. Прамое аднаўленне жалеза з руд з прычыны невысокай прадукцыйнасці мае яшчэ абмежаванае ўжыванне.

|